一种织构化类金刚石碳基薄膜及其制备方法.pdf

沛芹****ng

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种织构化类金刚石碳基薄膜及其制备方法.pdf

本发明提供了一种织构化类金刚石碳基薄膜及其制备方法,属于表面工程领域。本发明提供一种利用金属网筛栅遮挡金属基体表面的方法,简单便捷地原位制备织构化DLC薄膜,金属基底表面的金属网筛并非与基底紧密贴合,而是与基底留有一定间隙,且间隙尺寸严格控制,利用此间隙实现沉积空间等离子体密度的重新分布,使金属网栅遮挡区域与基体间隙处的等离子体密度增加,从而提高此区域的沉积速率,而未遮挡区域沉积速率不变,导致遮挡区域薄膜厚度大于未遮挡区域,从而在薄膜沉积过程中原位形成织构化表层,薄膜本身连续完整,不存在未覆盖区域,且织构

一种NBT基压电织构陶瓷及其制备方法.pdf

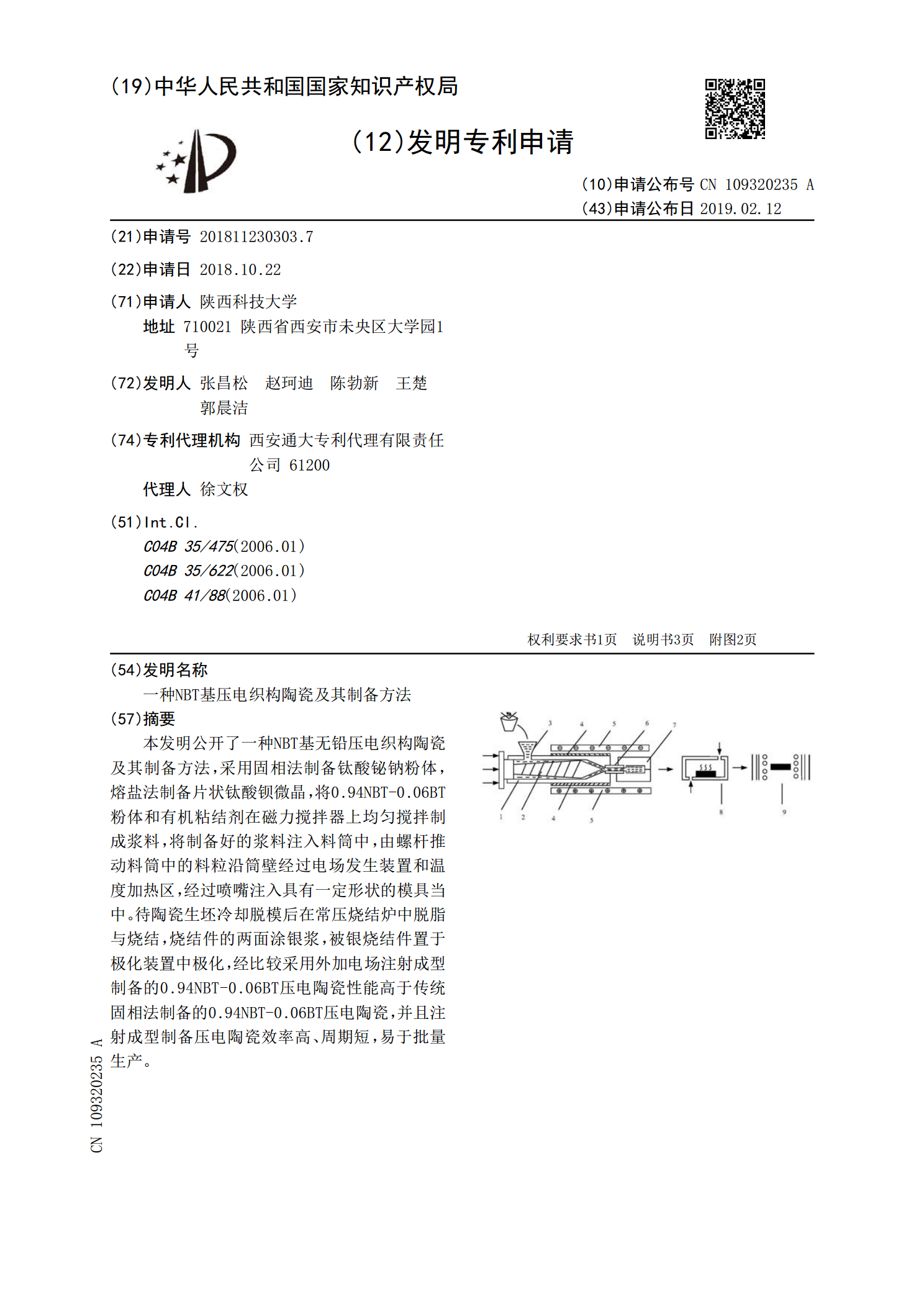

本发明公开了一种NBT基无铅压电织构陶瓷及其制备方法,采用固相法制备钛酸铋钠粉体,熔盐法制备片状钛酸钡微晶,将0.94NBT‑0.06BT粉体和有机粘结剂在磁力搅拌器上均匀搅拌制成浆料,将制备好的浆料注入料筒中,由螺杆推动料筒中的料粒沿筒壁经过电场发生装置和温度加热区,经过喷嘴注入具有一定形状的模具当中。待陶瓷生坯冷却脱模后在常压烧结炉中脱脂与烧结,烧结件的两面涂银浆,被银烧结件置于极化装置中极化,经比较采用外加电场注射成型制备的0.94NBT‑0.06BT压电陶瓷性能高于传统固相法制备的0.94NBT‑

类金刚石碳基复合薄膜制备工艺及其应用研究.docx

类金刚石碳基复合薄膜制备工艺及其应用研究摘要:类金刚石碳基复合薄膜具有优异的物理和化学性质,因此在许多领域有着广泛的应用前景。本论文主要研究了类金刚石碳基复合薄膜的制备工艺及其应用,并分析了制备过程中的关键因素。通过利用化学气相沉积技术(CVD)和物理气相沉积技术(PVD)等方法,可以获得高质量的类金刚石碳基复合薄膜。该薄膜在机械、光电、生物医学等领域具有广泛的应用,可以用于制备硬质涂层、传感器、生物传感器等。第一部分:引言类金刚石碳基复合薄膜是一种由纳米晶金刚石结构和非晶碳基体组成的材料,具有硬度高、摩

一种类富勒烯碳基复合薄膜及其制备方法.pdf

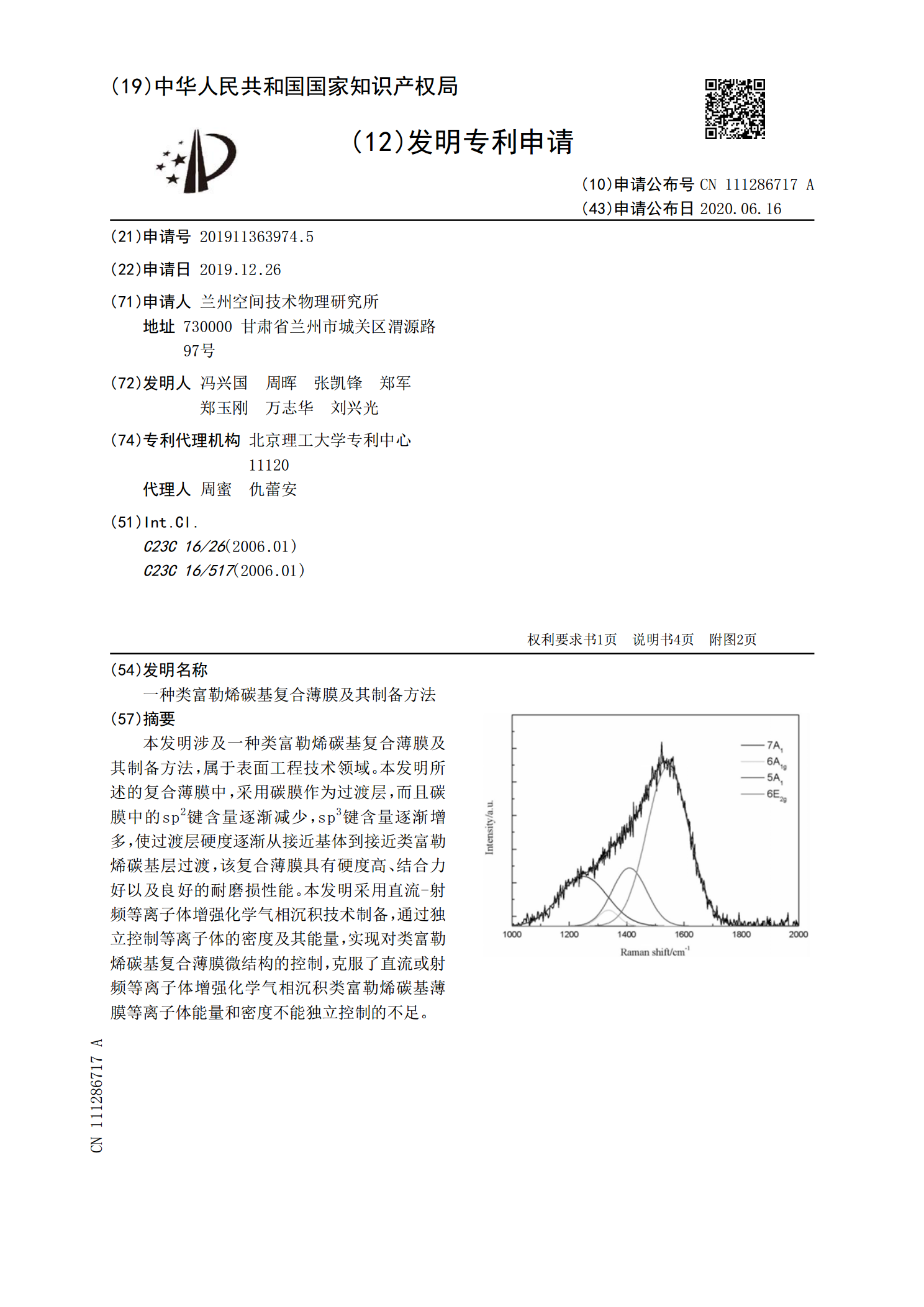

本发明涉及一种类富勒烯碳基复合薄膜及其制备方法,属于表面工程技术领域。本发明所述的复合薄膜中,采用碳膜作为过渡层,而且碳膜中的sp

“用于水润滑的织构化类金刚石复合薄膜的制备方法”,获得国家发明专利授权.docx

“用于水润滑的织构化类金刚石复合薄膜的制备方法”,获得国家发明专利授权标题:用于水润滑的织构化类金刚石复合薄膜的制备方法摘要:本文介绍了一种用于水润滑的织构化类金刚石复合薄膜的制备方法。通过在钢基体表面先后形成金刚石涂层和有机胶黏剂层,再通过模压成型和热处理得到织构化类金刚石复合薄膜。该方法可以提高润滑性能,降低摩擦与磨损。实验表明,制备的类金刚石复合薄膜具有良好的机械性能和润滑性能,具有较大的应用潜力。关键词:织构化类金刚石复合薄膜,水润滑,制备方法,摩擦与磨损1.引言水润滑在机械工程领域具有广泛应用。