一种基于一维深度卷积自动编码器的刀具磨损状态监测方法.pdf

雨巷****碧易

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种基于一维深度卷积自动编码器的刀具磨损状态监测方法.pdf

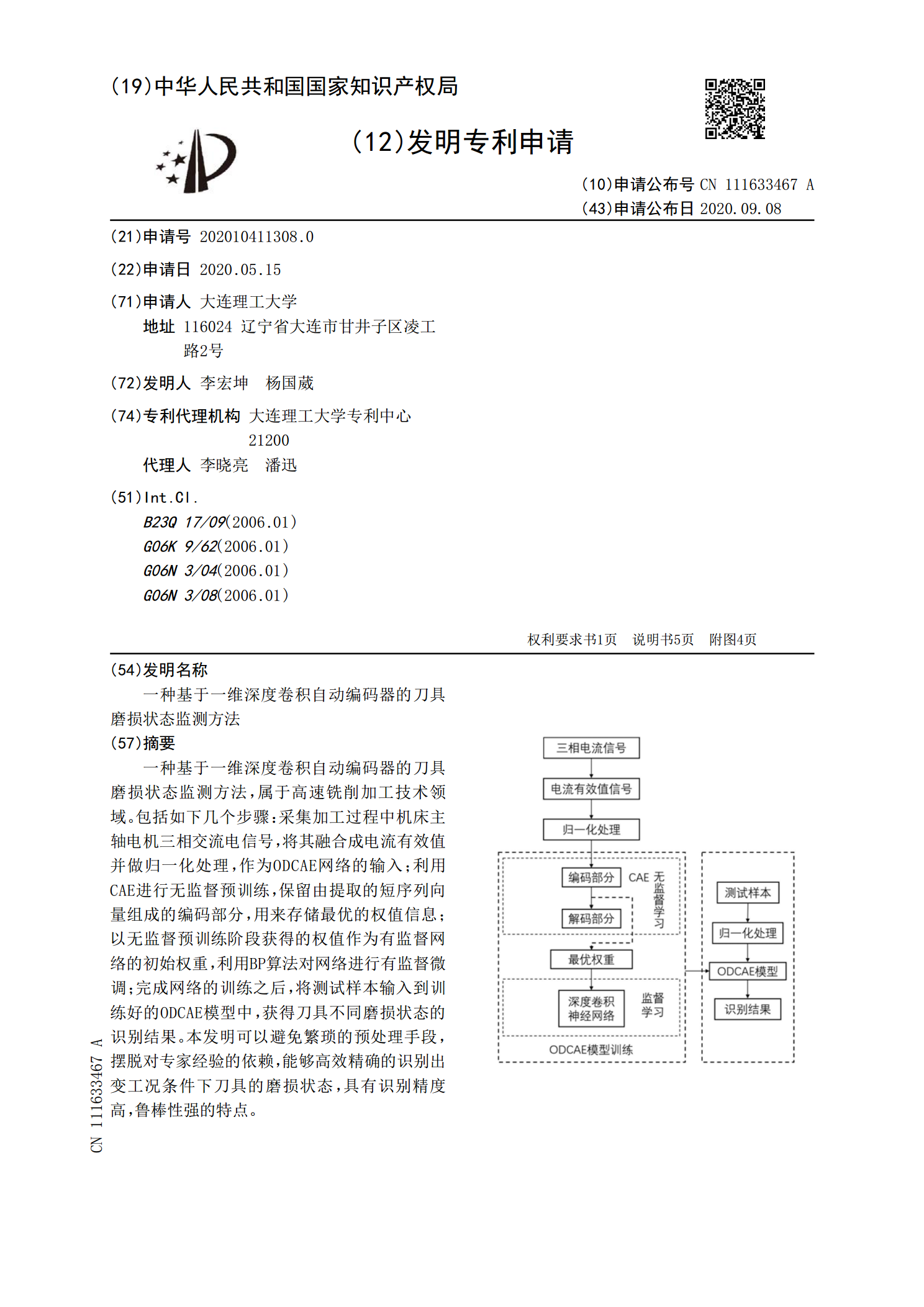

一种基于一维深度卷积自动编码器的刀具磨损状态监测方法,属于高速铣削加工技术领域。包括如下几个步骤:采集加工过程中机床主轴电机三相交流电信号,将其融合成电流有效值并做归一化处理,作为ODCAE网络的输入;利用CAE进行无监督预训练,保留由提取的短序列向量组成的编码部分,用来存储最优的权值信息;以无监督预训练阶段获得的权值作为有监督网络的初始权重,利用BP算法对网络进行有监督微调;完成网络的训练之后,将测试样本输入到训练好的ODCAE模型中,获得刀具不同磨损状态的识别结果。本发明可以避免繁琐的预处理手段,摆脱

一种基于变分自动编码器与极限学习机的刀具磨损状态监测方法.pdf

一种基于变分自动编码器与极限学习机的刀具磨损状态监测方法,采集加工过程中机床主轴电机三相电流信号,将其融合成电流有效值并转化为三维矩阵形式生成图片样本,作为VAE‑ELM网络的输入;利用VAE进行无监督训练,保留网络由提取的短序列向量组成的特征信息部分;以无监督预训练阶段获得的特征信息作为有监督网络的初始输入,利用ELM算法对特征进行分类;完成网络的训练后,将测试样本输入到VAE‑ELM模型中,获得结果。本发明可以避免繁杂的数据预处理方法,且不需要剔除摆线铣削加工中空刀部分的信号数据也能够高效准确地识别出

基于深度学习的刀具磨损状态监测技术的研究.docx

基于深度学习的刀具磨损状态监测技术的研究基于深度学习的刀具磨损状态监测技术的研究摘要:随着制造业的发展,刀具的磨损状态监测对于提高生产效率、降低生产成本具有重要意义。传统的刀具磨损监测技术依赖于人工判断或简单的传感器,无法满足多样化的生产需求。本文基于深度学习技术,结合图像处理和模式识别方法,提出了一种新的刀具磨损状态监测技术,能够实现精准、实时的刀具磨损状态监测。关键词:刀具磨损,深度学习,图像处理,模式识别1.引言刀具是制造业中不可或缺的重要工具,其磨损状态直接影响生产效率和产品质量。传统的刀具磨损监

基于深度卷积神经网络的刀具磨损量自动提取方法.docx

基于深度卷积神经网络的刀具磨损量自动提取方法摘要:本文提出了一种基于深度卷积神经网络的刀具磨损量自动提取方法。该方法首先将图像转换为数字信号,然后对其进行预处理和特征提取,最终通过深度卷积神经网络对刀具磨损程度进行分类。实验结果表明,该方法能够准确地识别刀具磨损状况,对于工业生产中的刀具磨损检测具有重要意义。关键词:深度卷积神经网络,刀具磨损量,自动提取,特征提取,分类Introduction:在机械加工中,刀具的磨损是影响加工效果和加工质量的重要因素。因此,及时有效地检测刀具磨损程度是保证加工质量的重要

基于电流信号的刀具磨损状态监测方法研究.docx

基于电流信号的刀具磨损状态监测方法研究基于电流信号的刀具磨损状态监测方法研究摘要:随着制造业的发展,刀具在机械加工过程中扮演着至关重要的角色。然而,刀具的磨损是一个不可避免的问题,会严重影响加工质量和效率。因此,实时监测刀具磨损状态是十分必要的。本文提出了一种基于电流信号的刀具磨损状态监测方法,利用电流信号的特征参数对刀具的磨损程度进行监测和预测。实验结果表明,该方法具有良好的准确性和鲁棒性,能够有效地提高加工过程的稳定性和可靠性。关键词:刀具磨损,状态监测,电流信号,特征参数,预测1.引言随着制造业对产