基于MATLAB的优化设计.doc

朋兴****en

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于MATLAB的优化设计.docx

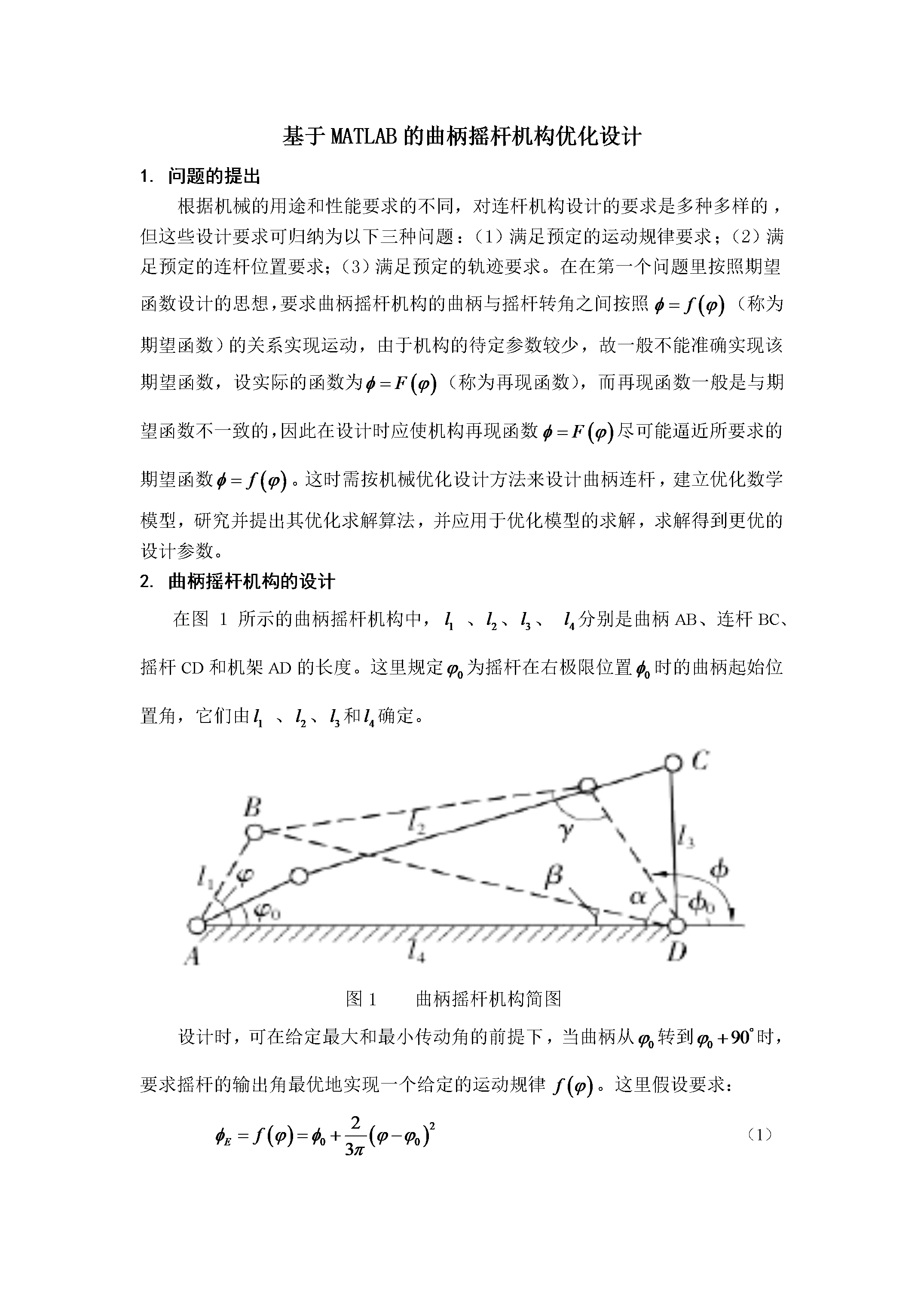

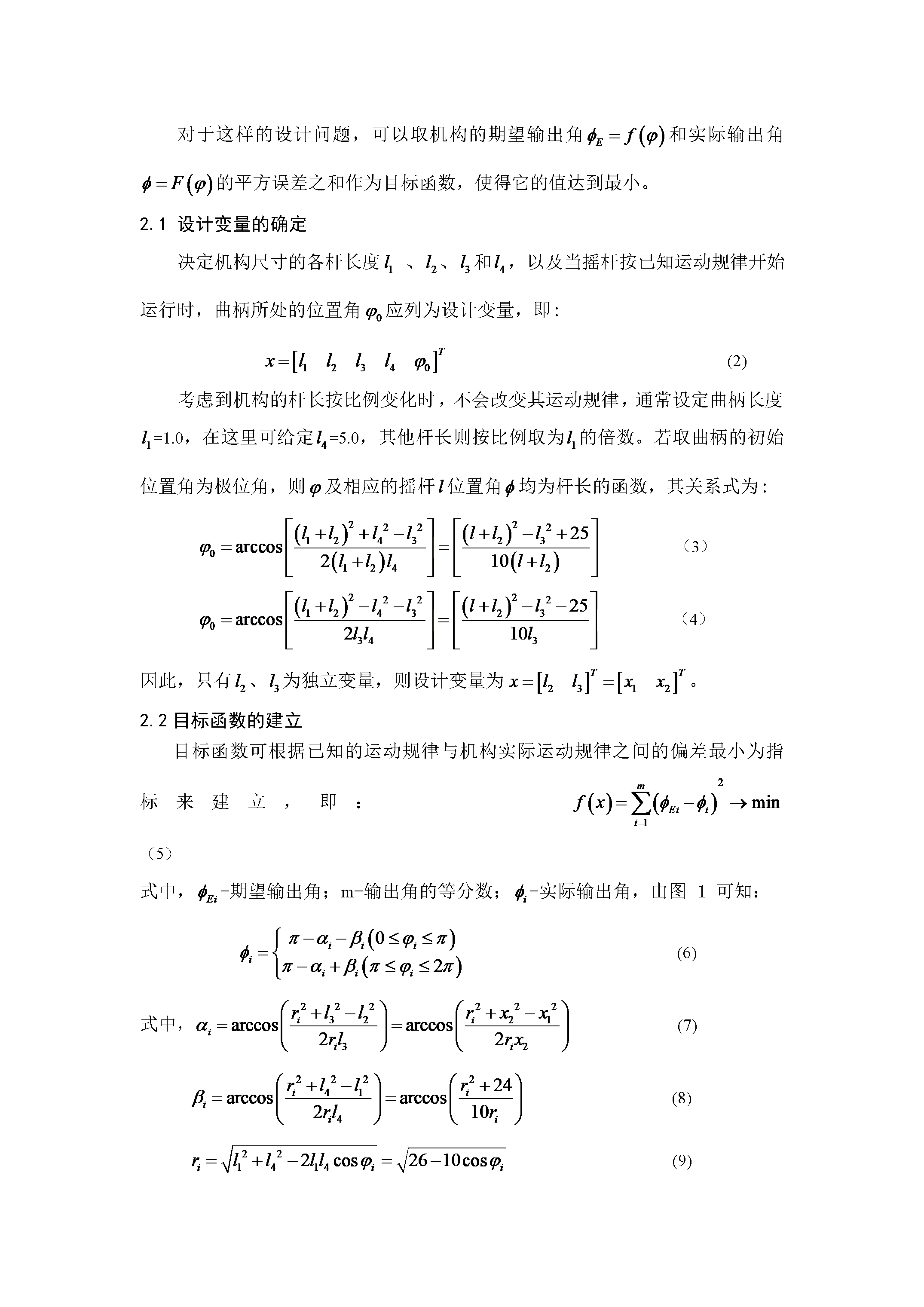

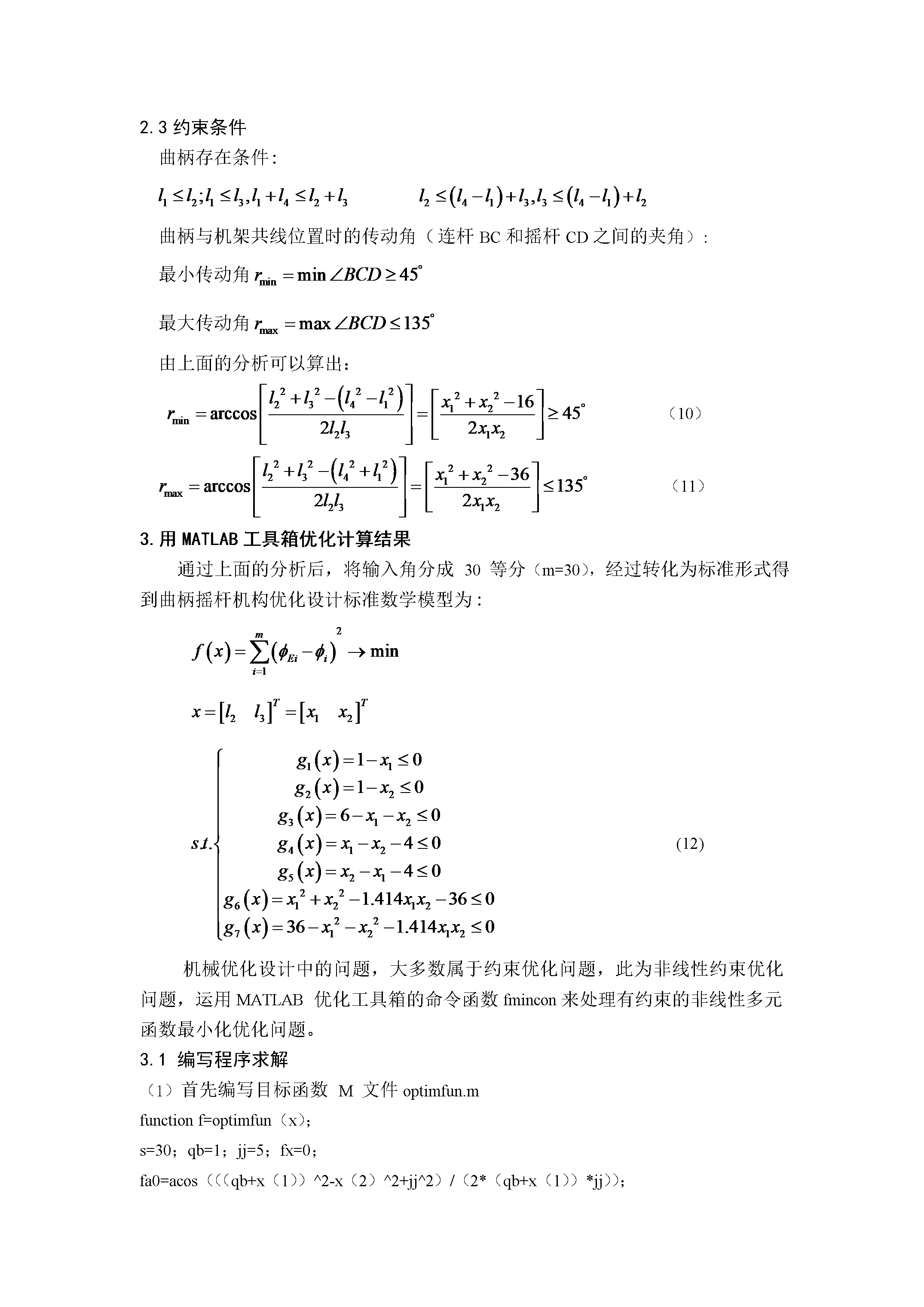

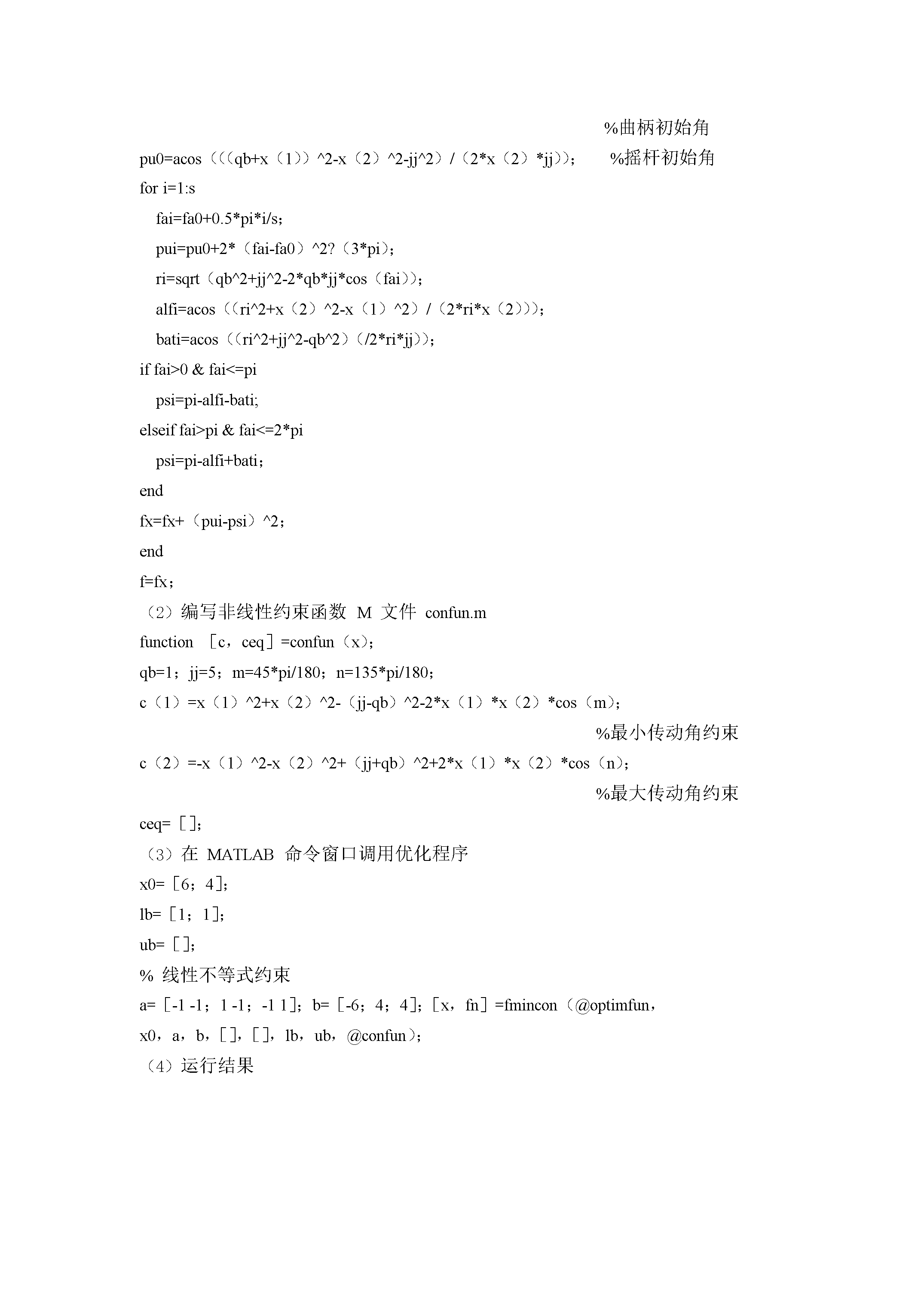

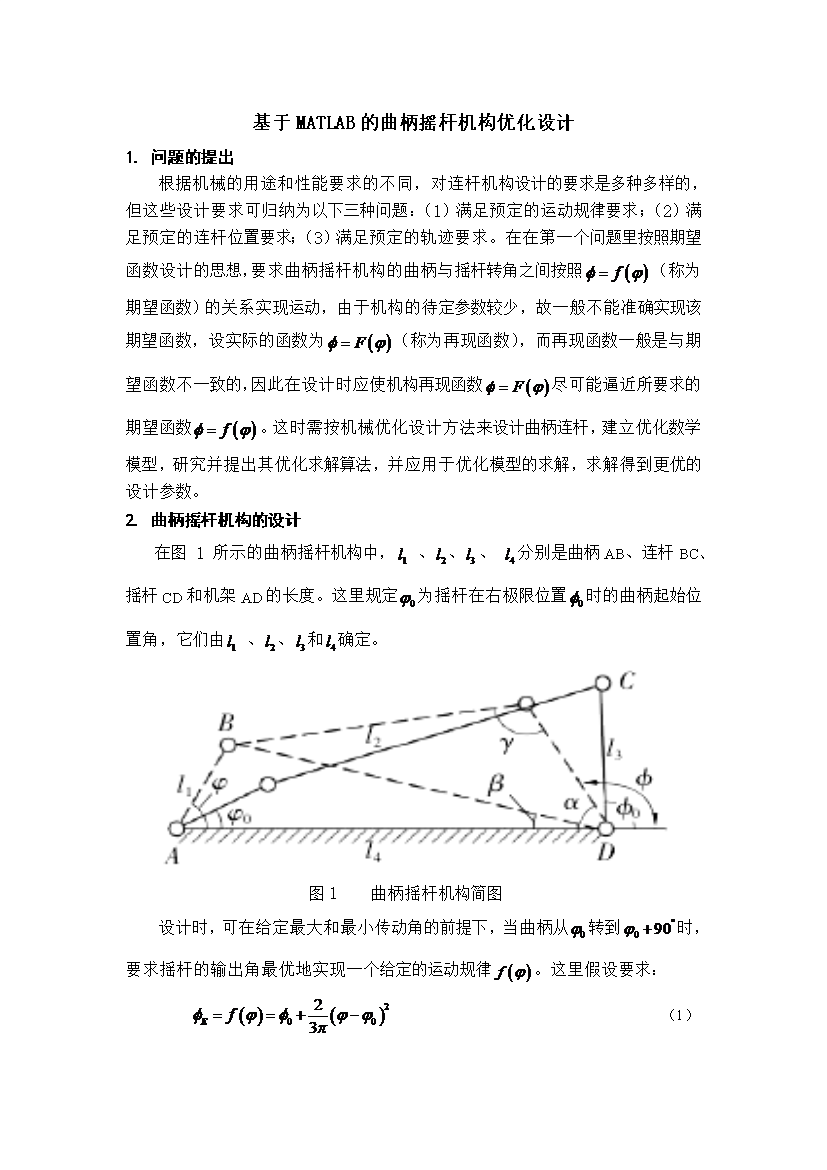

基于MATLAB的曲柄摇杆机构优化设计1.问题的提出根据机械的用途和性能要求的不同,对连杆机构设计的要求是多种多样的,但这些设计要求可归纳为以下三种问题:(1)满足预定的运动规律要求;(2)满足预定的连杆位置要求;(3)满足预定的轨迹要求。在在第一个问题里按照期望函数设计的思想,要求曲柄摇杆机构的曲柄与摇杆转角之间按照(称为期望函数)的关系实现运动,由于机构的待定参数较少,故一般不能准确实现该期望函数,设实际的函数为(称为再现函数),而再现函数一般是与期望函数不一致的,因此在设计时应使机构再现函数尽可能逼

基于MATLAB的优化设计.doc

基于MATLAB的曲柄摇杆机构优化设计1.问题的提出根据机械的用途和性能要求的不同对连杆机构设计的要求是多种多样的但这些设计要求可归纳为以下三种问题:(1)满足预定的运动规律要求;(2)满足预定的连杆位置要求;(3)满足预定的轨迹要求。在在第一个问题里按照期望函数设计的思想要求曲柄摇杆机构的曲柄与摇杆转角之间按照(称为期望函数)的关系实现运动由于机构的待定参数较少故一般不能准确实现该期望函数设实际的函数为(称为再现函数)而再现函数一般是与期望函数不一致的因此在设计时应使机构再现函数尽可能逼近所要求的期望

基于MATLAB的优化设计.doc

基于MATLAB的曲柄摇杆机构优化设计1.问题的提出根据机械的用途和性能要求的不同对连杆机构设计的要求是多种多样的但这些设计要求可归纳为以下三种问题:(1)满足预定的运动规律要求;(2)满足预定的连杆位置要求;(3)满足预定的轨迹要求。在在第一个问题里按照期望函数设计的思想要求曲柄摇杆机构的曲柄与摇杆转角之间按照(称为期望函数)的关系实现运动由于机构的待定参数较少故一般不能准确实现该期望函数设实际的函数为(称为再现函数)而再现函数一般是与期望函数不一致的因此在设计时应使机构再现函数尽可能逼近所要求的期望

基于MATLAB的优化设计.doc

基于MATLAB的曲柄摇杆机构优化设计1.问题的提出根据机械的用途和性能要求的不同对连杆机构设计的要求是多种多样的但这些设计要求可归纳为以下三种问题:(1)满足预定的运动规律要求;(2)满足预定的连杆位置要求;(3)满足预定的轨迹要求。在在第一个问题里按照期望函数设计的思想要求曲柄摇杆机构的曲柄与摇杆转角之间按照(称为期望函数)的关系实现运动由于机构的待定参数较少故一般不能准确实现该期望函数设实际的函数为(称为再现函数)而再现函数一般是与期望函数不一致的因此在设计时应使机构再现函数尽可能逼近所要求的期望

基于matlab的齿轮优化设计.doc

机械装备优化设计三级项目题目:基于MATLAB的齿轮优化设计的优化设计班级:12级机械装备二班设计人员:王守东(120101010236)荆雪松(120101010215)武吉祥(120101010219)优化设计问题分析:所谓优化就是在处理各种事物的一切可能的方案中寻求最优的方案。机械优化设计是把优化理论和技术应用到机械设计中通过对机械零件、机构乃至整个机械系统的优化设计使其中某些设计参数和指标获得最优值。绝对的最优只有在某