一种层压实木板及其制备工艺.pdf

星星****眨眼

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种层压实木板及其制备工艺.pdf

本发明公开一种层压实木板的制备工艺,其包括对原木板材完成一步抛光处理后,进行碳化处理得到板材A;对板材A完成浸渍养护处理后,进行二步抛光处理得到板材B;对板材B涂覆绝缘层后,进行一步热压处理得到板材C;对板材C涂覆防水层后,进行二步热压处理得到板材D;根据板材D的木纹方向贴附木皮后,进行一步冷压处理得到板材E;对板材E进行上漆移印后,进行二步冷压处理和三步抛光处理,得到层压实木板;还公开一种层压实木板。本发明公开特定的工艺制度,解决常规层压实木板中因残留内应力较大而影响其综合性能,并于整个制备过程中,严格

一种用于木板加工的多层压机及其使用方法.pdf

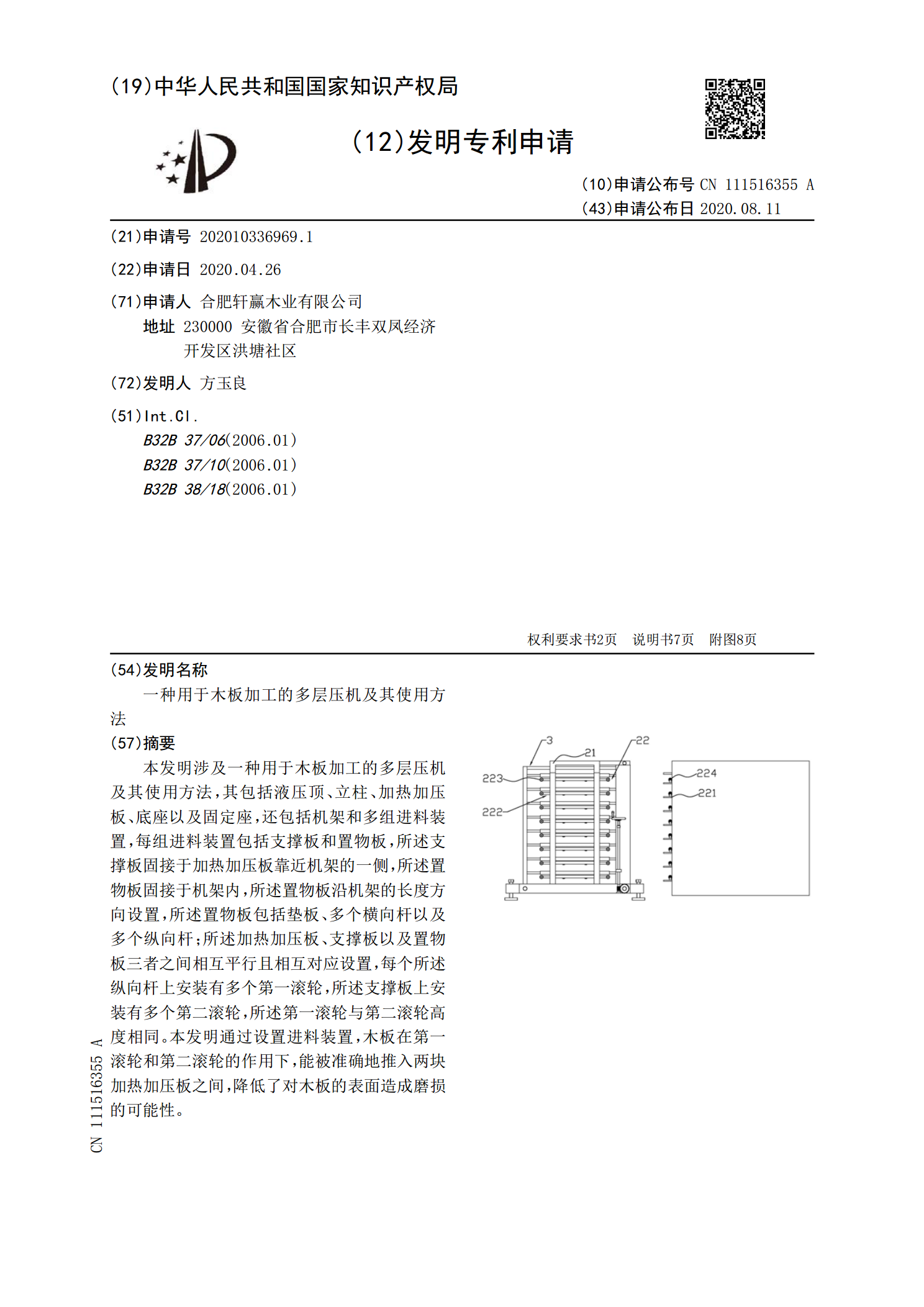

本发明涉及一种用于木板加工的多层压机及其使用方法,其包括液压顶、立柱、加热加压板、底座以及固定座,还包括机架和多组进料装置,每组进料装置包括支撑板和置物板,所述支撑板固接于加热加压板靠近机架的一侧,所述置物板固接于机架内,所述置物板沿机架的长度方向设置,所述置物板包括垫板、多个横向杆以及多个纵向杆;所述加热加压板、支撑板以及置物板三者之间相互平行且相互对应设置,每个所述纵向杆上安装有多个第一滚轮,所述支撑板上安装有多个第二滚轮,所述第一滚轮与第二滚轮高度相同。本发明通过设置进料装置,木板在第一滚轮和第二滚

一种石墨烯木板的制备装置及其制备方法.pdf

本发明属于石墨烯应用技术领域,具体涉及一种石墨烯木板的制备装置及其制备方法。将石墨烯涂料置入涂料承载箱中,然后流入到料箱中,石墨烯涂料通过重力作用沿着木板流下,涂抹工具在滑轮和牵引件的带动下,将石墨烯涂料均匀的涂抹在木板上。该制备装置结构简单,不许人工涂抹涂料,制备方法工艺简单、无毒无公害、易于规模化生产制造、具有较强的实用性,制成的石墨烯木板具有抗菌、除臭、防尘、防静电、透气的性能。

一种木板拼接结构及其加工工艺.pdf

本发明公开了一种木板拼接结构及其加工工艺,涉及木板加工技术领域,旨在解决相邻木板之间的粘固效果较差的技术问题,其技术方案要点是两个所述木板相连接的侧壁为对接侧壁,所述对接侧壁沿其长度方向一体成型有若干对接凸起,相邻所述对接凸起之间形成供另一木板上对接凸起插设的对接凹槽;其中一个木板上的对接凹槽内侧壁和对接凸起外侧壁均延伸设置有留滞胶槽;对接凸起和对接凹槽内侧壁相贴合,大大增大了两个木板之间的接触面积;当两个木板对接时,留滞胶槽内留有木胶,从而提高对接凸起和对接凹槽内侧壁的粘固效果;进而实现提高相邻木板的粘

层压木板的制造方法.pdf

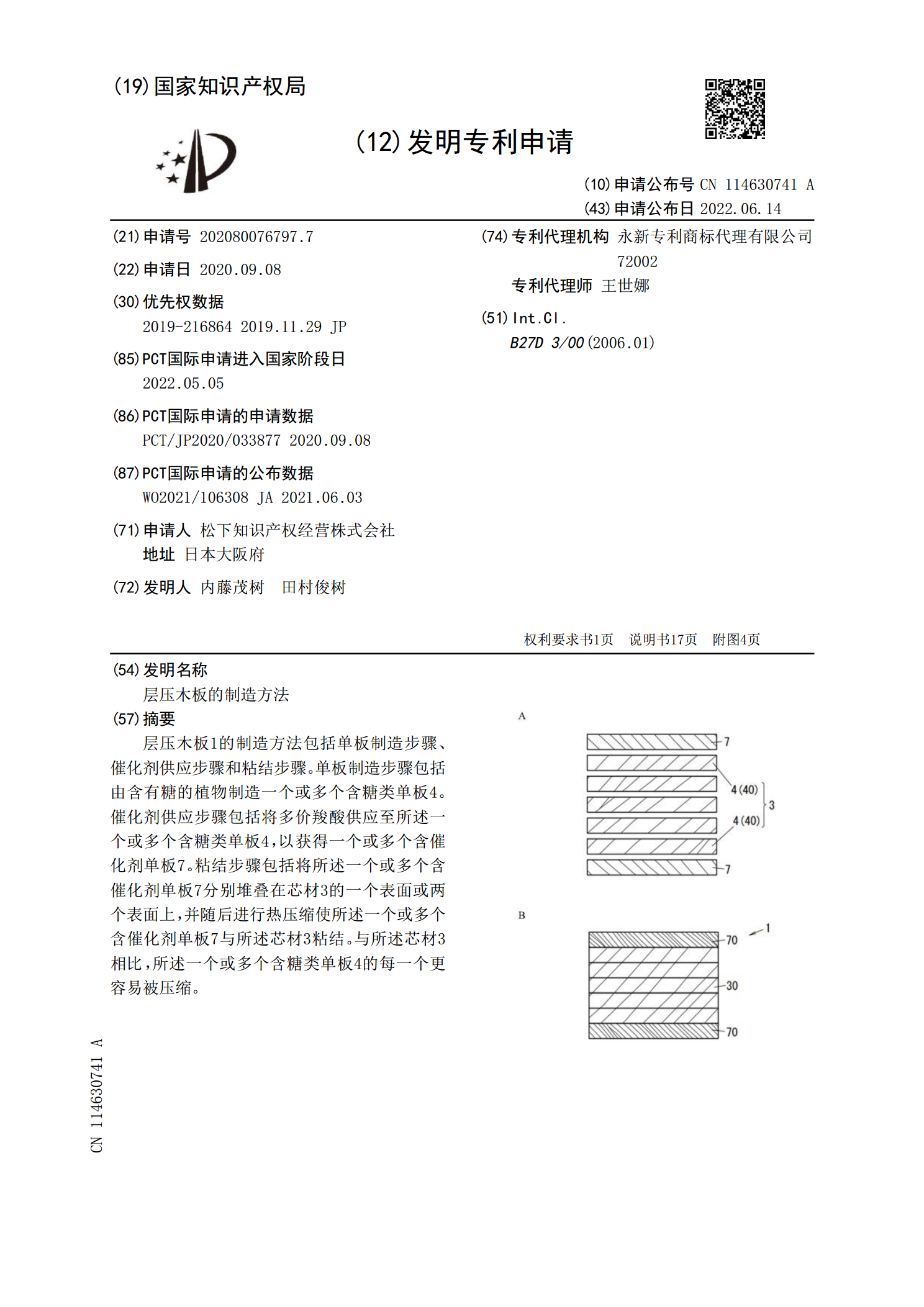

层压木板1的制造方法包括单板制造步骤、催化剂供应步骤和粘结步骤。单板制造步骤包括由含有糖的植物制造一个或多个含糖类单板4。催化剂供应步骤包括将多价羧酸供应至所述一个或多个含糖类单板4,以获得一个或多个含催化剂单板7。粘结步骤包括将所述一个或多个含催化剂单板7分别堆叠在芯材3的一个表面或两个表面上,并随后进行热压缩使所述一个或多个含催化剂单板7与所述芯材3粘结。与所述芯材3相比,所述一个或多个含糖类单板4的每一个更容易被压缩。