一种插入式挺柱焊接结构及其工艺.pdf

是你****盟主

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种插入式挺柱焊接结构及其工艺.pdf

本发明公开了一种插入式挺柱焊接结构及其工艺。该插入式挺柱焊接结构包括壳体和底座,壳体上横向设置有一对油孔,底座上设置球窝工作面,底座底面为底座底部工作面,所述壳体内腔与底座上部插接,壳体内腔与底座上部连接处间留有焊接间隙L,底座上部连接处顶端设置有一圈圆弧形的底座台阶面,底座台阶面内安置有一圈铜环焊丝。本发明采用插入式焊接结构及工艺,结构简单可靠,加工工艺简单,焊接性能较好,因采用的是插入式焊接壳体可采用价格相对便宜的45号钢或者40Cr等材料,底座采用X210CrW12材料,可以大大减少材料成本。

钢筋混凝土框架柱插入式柱脚结构及其连接方法.pdf

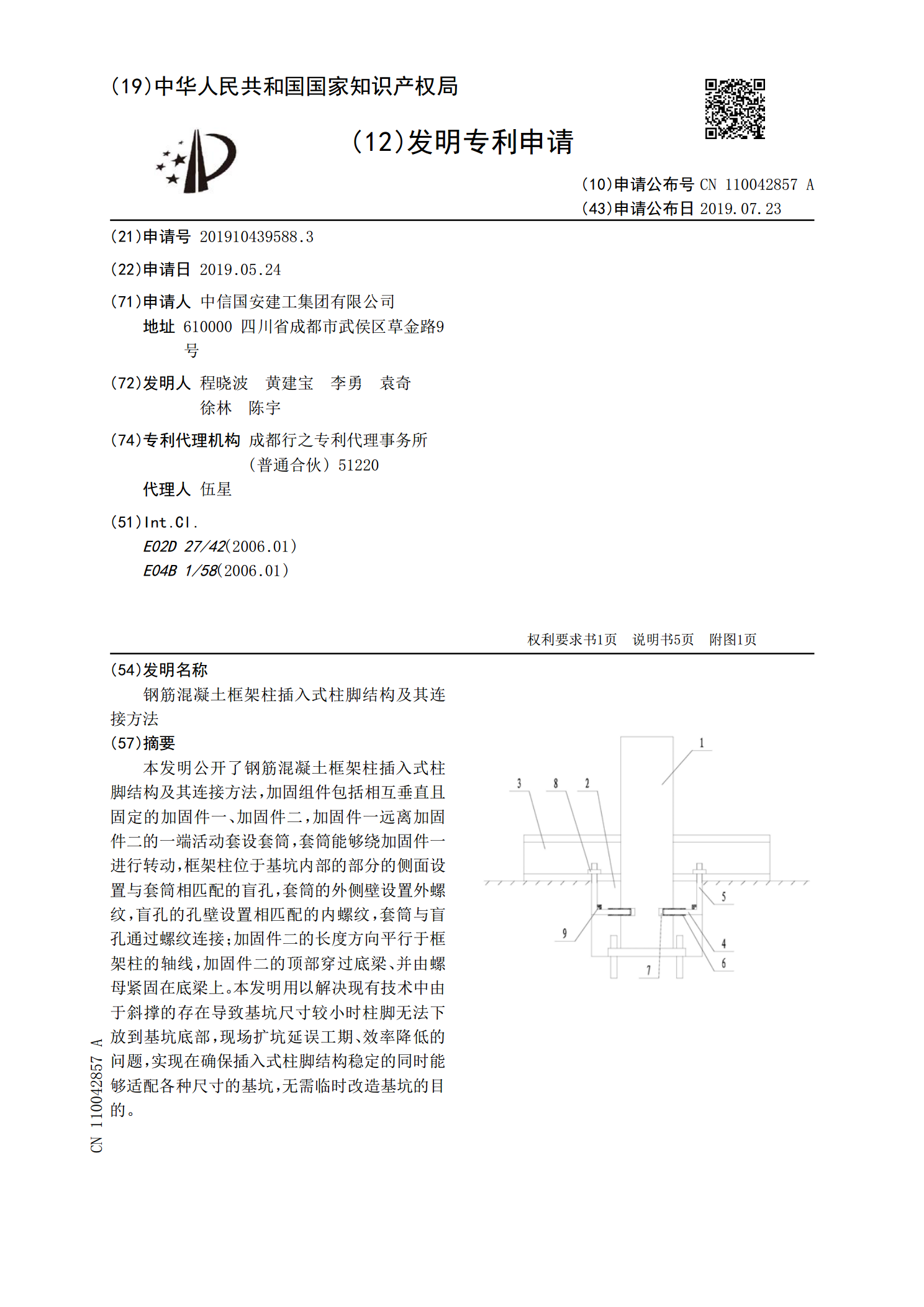

本发明公开了钢筋混凝土框架柱插入式柱脚结构及其连接方法,加固组件包括相互垂直且固定的加固件一、加固件二,加固件一远离加固件二的一端活动套设套筒,套筒能够绕加固件一进行转动,框架柱位于基坑内部的部分的侧面设置与套筒相匹配的盲孔,套筒的外侧壁设置外螺纹,盲孔的孔壁设置相匹配的内螺纹,套筒与盲孔通过螺纹连接;加固件二的长度方向平行于框架柱的轴线,加固件二的顶部穿过底梁、并由螺母紧固在底梁上。本发明用以解决现有技术中由于斜撑的存在导致基坑尺寸较小时柱脚无法下放到基坑底部,现场扩坑延误工期、效率降低的问题,实现在确

钢结构重型格构式钢柱制作焊接工艺.docx

钢结构重型格构式钢柱制作焊接工艺钢结构重型格构式钢柱制作焊接工艺摘要:钢结构在建筑工程中起着重要的作用,而格构式钢柱作为其一种重要的构件,其制作焊接工艺具有很重要的意义。本文以钢结构重型格构式钢柱的制作焊接工艺为主题,结合实例和理论分析进行了详细的论述,旨在为工程技术人员提供参考和借鉴。关键词:钢结构、格构式钢柱、制作焊接工艺一、引言随着工业化和城市化进程的不断推进,钢结构建筑的应用越来越广泛。钢结构具有强度高、耐久性好、造价低廉等特点,受到建筑工程界的普遍关注和推崇。然而,一座钢结构建筑的质量好坏,主要

螺柱焊机及其焊接工艺.doc

螺柱焊机及其焊接工艺所谓螺柱焊是指在金属或类似金属件的端面与另一金属工件表面之间产生电弧,待接合面熔化时迅速施加压力,完成焊接的一种方法。螺柱焊接方法起源于1918年,由于这种焊接新技术具有快速、可靠、简化工序、降低成本等一系列优点,因而引起了世界各国的普遍重视,经过不断地改进和完善,特别是二次世界大战后得到了迅速发展,现已广泛应用到桥梁、高速公路、房屋建筑、造船、汽车、电站、电控柜等行业。可焊接低碳钢、不锈钢、低合金钢,铜、铝及其合金材质的螺柱、焊钉、销钉、栓钉等。据报道1),日本园柱头焊钉(栓钉)的年

一种抽拉式离线式真空焊接炉及其焊接工艺.pdf

本发明涉及一种抽拉式离线式真空焊接炉及其焊接工艺,其中,真空焊接炉包括机架;炉体,炉体为抽拉式炉体,设置于机架顶端的机壳内,炉体的内部设置有加热系统;抽真空系统,抽真空系统与炉体连接,适于对炉体的内腔抽真空;充气系统,充气系统与炉体连接,适于向炉体的内腔充入惰性气体;还原剂气路系统,还原剂气路系统与炉体连接,适于对炉体的内腔充入气体还原剂;密封锁紧机构,密封锁紧机构安装在炉体与机壳的拼接处,适于对炉体锁紧密封。该设备的炉体设置为抽拉式结构,炉体方便从机壳内抽出,焊接加工时,装卸产品方便,炉体抽拉的过程中,