一种L-丙交酯的制备方法.pdf

大渊****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种L-丙交酯的制备方法.pdf

本发明公开了一种L‑丙交酯的制备方法,本发明以L‑乳酸为原料,在催化剂及羟基固定剂的作用下得到L‑丙交酯。催化剂包括氧化锌和氧化亚锡,其可以有效提高催化效率,提高乳酸转化成丙交酯的速率。羟基固定剂的使用将乳酸、低分子量聚乳酸锁住使其留在反应瓶中参与反应,从而提高获得丙交酯纯度。在解聚反应过后生成粗丙交酯含量最高可达到96%。

一种从L-乳酸制备丙交酯的方法.pdf

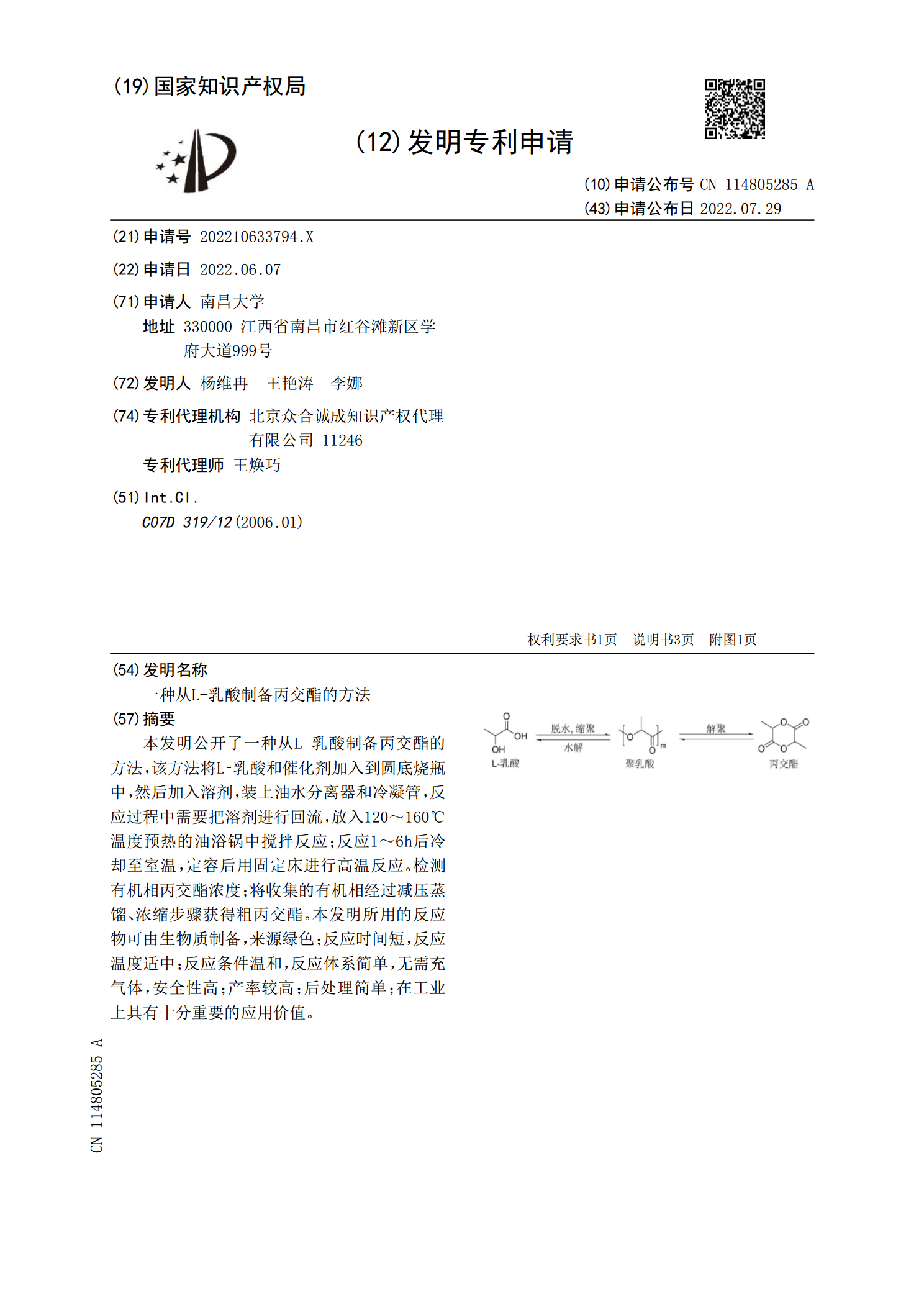

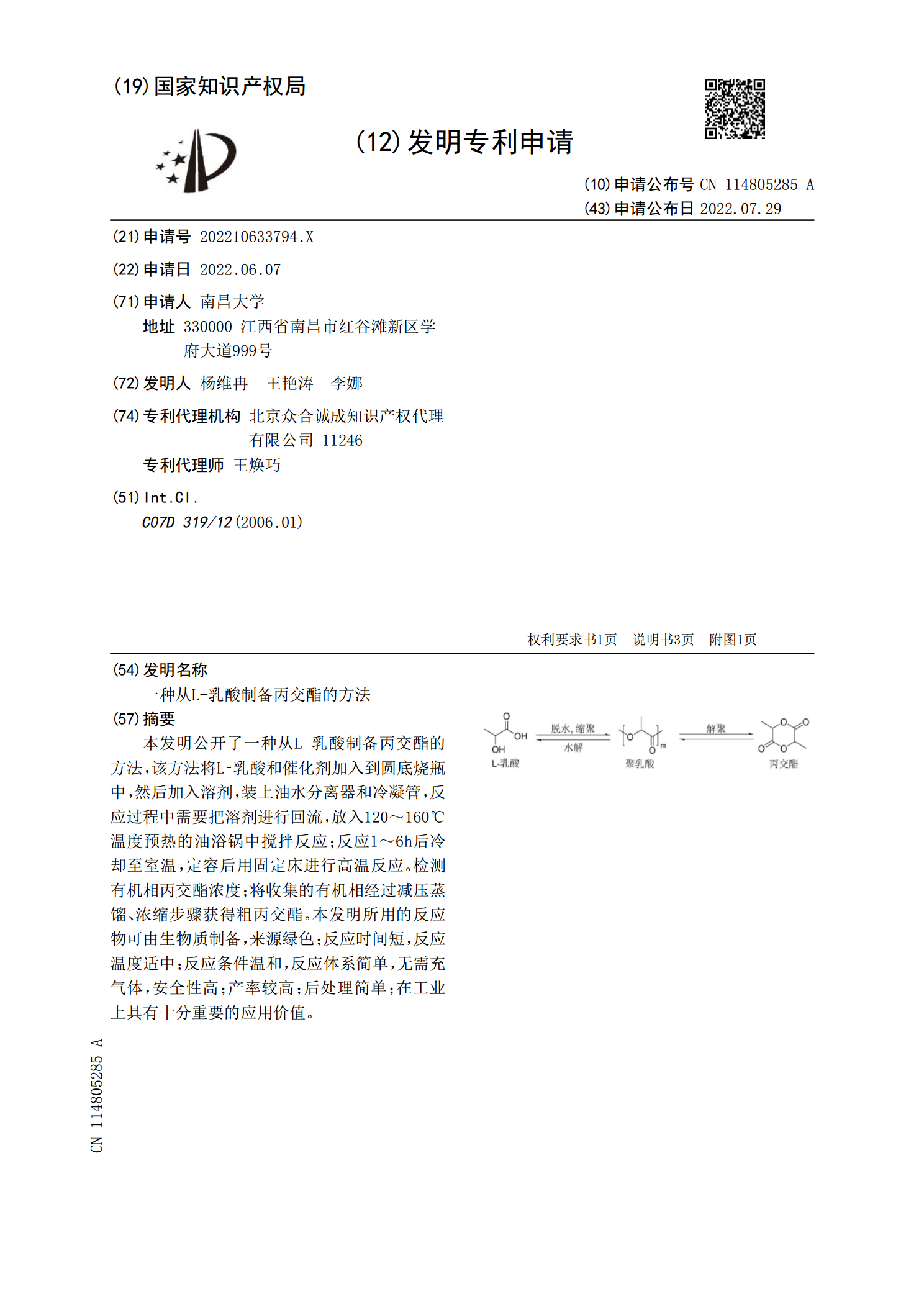

本发明公开了一种从L?乳酸制备丙交酯的方法,该方法将L?乳酸和催化剂加入到圆底烧瓶中,然后加入溶剂,装上油水分离器和冷凝管,反应过程中需要把溶剂进行回流,放入120~160℃温度预热的油浴锅中搅拌反应;反应1~6h后冷却至室温,定容后用固定床进行高温反应。检测有机相丙交酯浓度;将收集的有机相经过减压蒸馏、浓缩步骤获得粗丙交酯。本发明所用的反应物可由生物质制备,来源绿色;反应时间短,反应温度适中;反应条件温和,反应体系简单,无需充气体,安全性高;产率较高;后处理简单;在工业上具有十分重要的应用价值。

一种从L-乳酸制备丙交酯的方法.pdf

本发明公开了一种从L?乳酸制备丙交酯的方法,该方法将L?乳酸和催化剂加入到圆底烧瓶中,然后加入溶剂,装上油水分离器和冷凝管,反应过程中需要把溶剂进行回流,放入120~160℃温度预热的油浴锅中搅拌反应;反应1~6h后冷却至室温,定容后用固定床进行高温反应。检测有机相丙交酯浓度;将收集的有机相经过减压蒸馏、浓缩步骤获得粗丙交酯。本发明所用的反应物可由生物质制备,来源绿色;反应时间短,反应温度适中;反应条件温和,反应体系简单,无需充气体,安全性高;产率较高;后处理简单;在工业上具有十分重要的应用价值。

一种meso-丙交酯和D,L-丙交酯的混合丙交酯的纯化方法.pdf

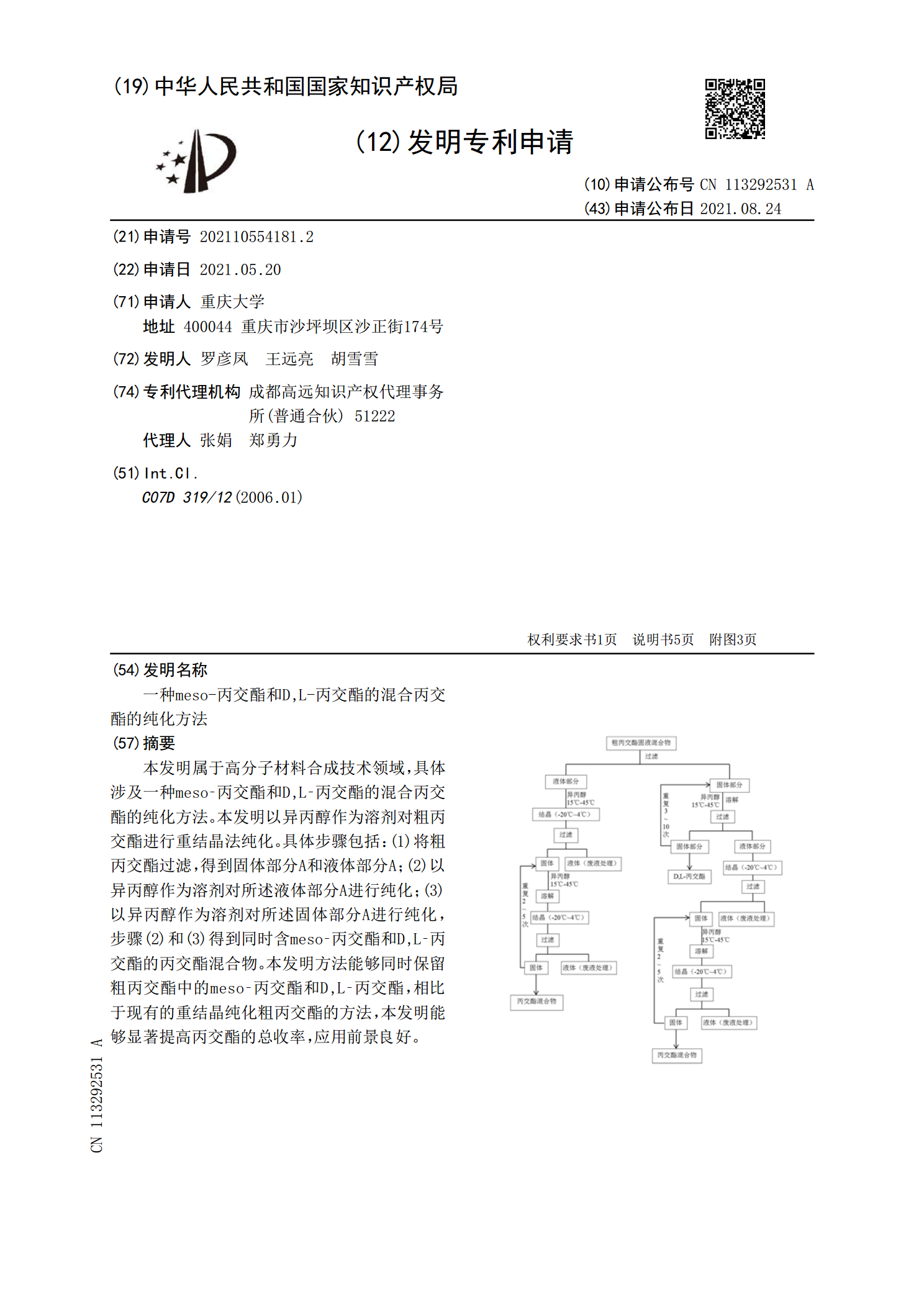

本发明属于高分子材料合成技术领域,具体涉及一种meso‑丙交酯和D,L‑丙交酯的混合丙交酯的纯化方法。本发明以异丙醇作为溶剂对粗丙交酯进行重结晶法纯化。具体步骤包括:(1)将粗丙交酯过滤,得到固体部分A和液体部分A;(2)以异丙醇作为溶剂对所述液体部分A进行纯化;(3)以异丙醇作为溶剂对所述固体部分A进行纯化,步骤(2)和(3)得到同时含meso‑丙交酯和D,L‑丙交酯的丙交酯混合物。本发明方法能够同时保留粗丙交酯中的meso‑丙交酯和D,L‑丙交酯,相比于现有的重结晶纯化粗丙交酯的方法,本发明能够显著提

一种粗丙交酯的制备方法和制备装置及制备出的粗丙交酯.pdf

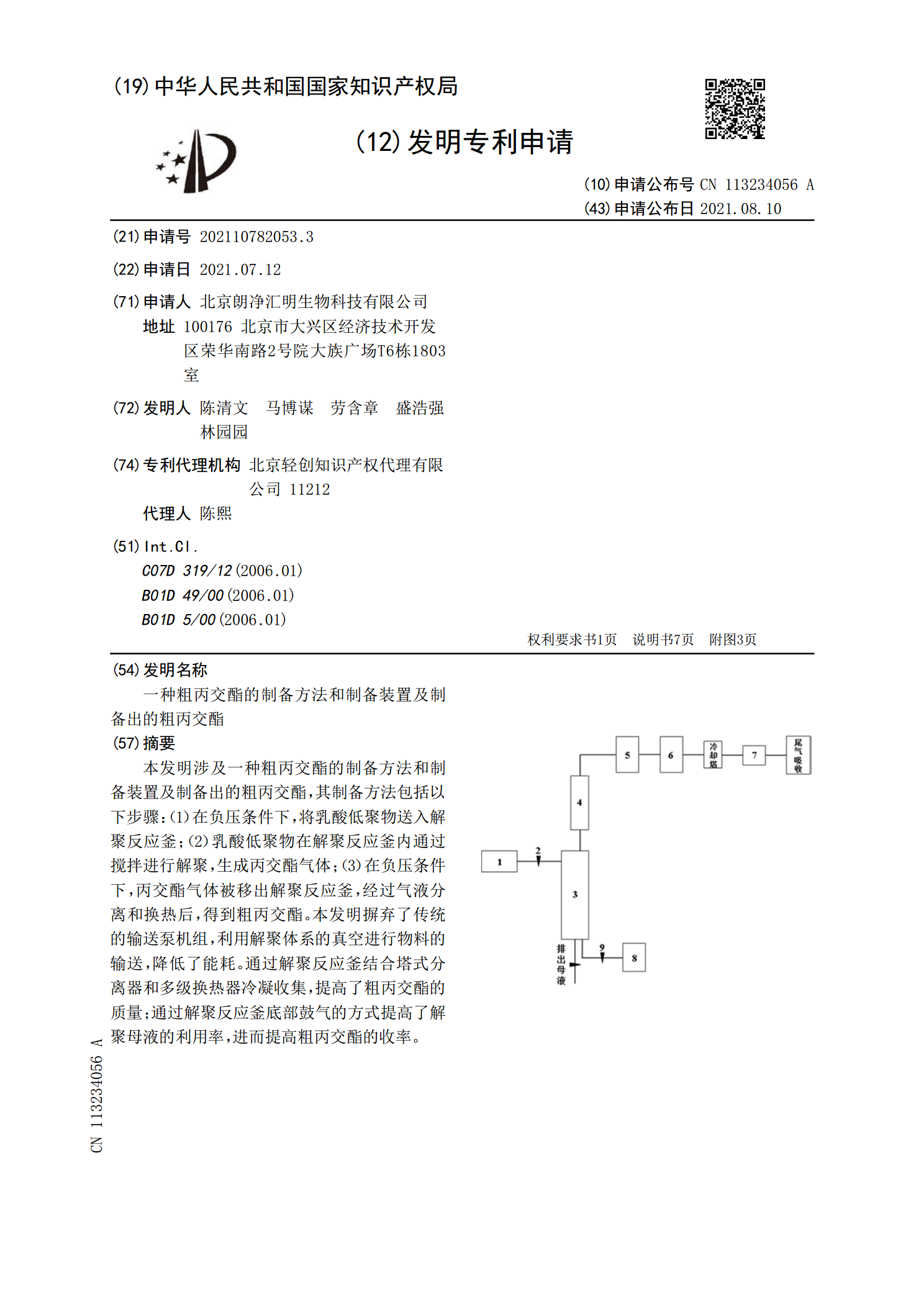

本发明涉及一种粗丙交酯的制备方法和制备装置及制备出的粗丙交酯,其制备方法包括以下步骤:(1)在负压条件下,将乳酸低聚物送入解聚反应釜;(2)乳酸低聚物在解聚反应釜内通过搅拌进行解聚,生成丙交酯气体;(3)在负压条件下,丙交酯气体被移出解聚反应釜,经过气液分离和换热后,得到粗丙交酯。本发明摒弃了传统的输送泵机组,利用解聚体系的真空进行物料的输送,降低了能耗。通过解聚反应釜结合塔式分离器和多级换热器冷凝收集,提高了粗丙交酯的质量;通过解聚反应釜底部鼓气的方式提高了解聚母液的利用率,进而提高粗丙交酯的收率。