板状成型部件以及制造板状成型部件的方法.pdf

是你****盟主

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

板状成型部件以及制造板状成型部件的方法.pdf

本发明涉及板状成型部件,通过由可硬化的一体式的且材料单一的钢合金热成型和压制硬化来制造,其中所述板状成型部件1具有大于1200MPa、尤其大于1350MPa的拉伸强度并且在0.5至1.5mm的壁厚度下具有大于60°的弯曲角度或在1.5至2.5mm的壁厚度下具有大于45°的弯曲角度,其特征在于,在所述板状成型部件中形成有多个彼此重叠的马氏体层,其中分别在所述板状成型部件处位于外部的马氏体层具有比位于其下方的马氏体层更高的韧性。

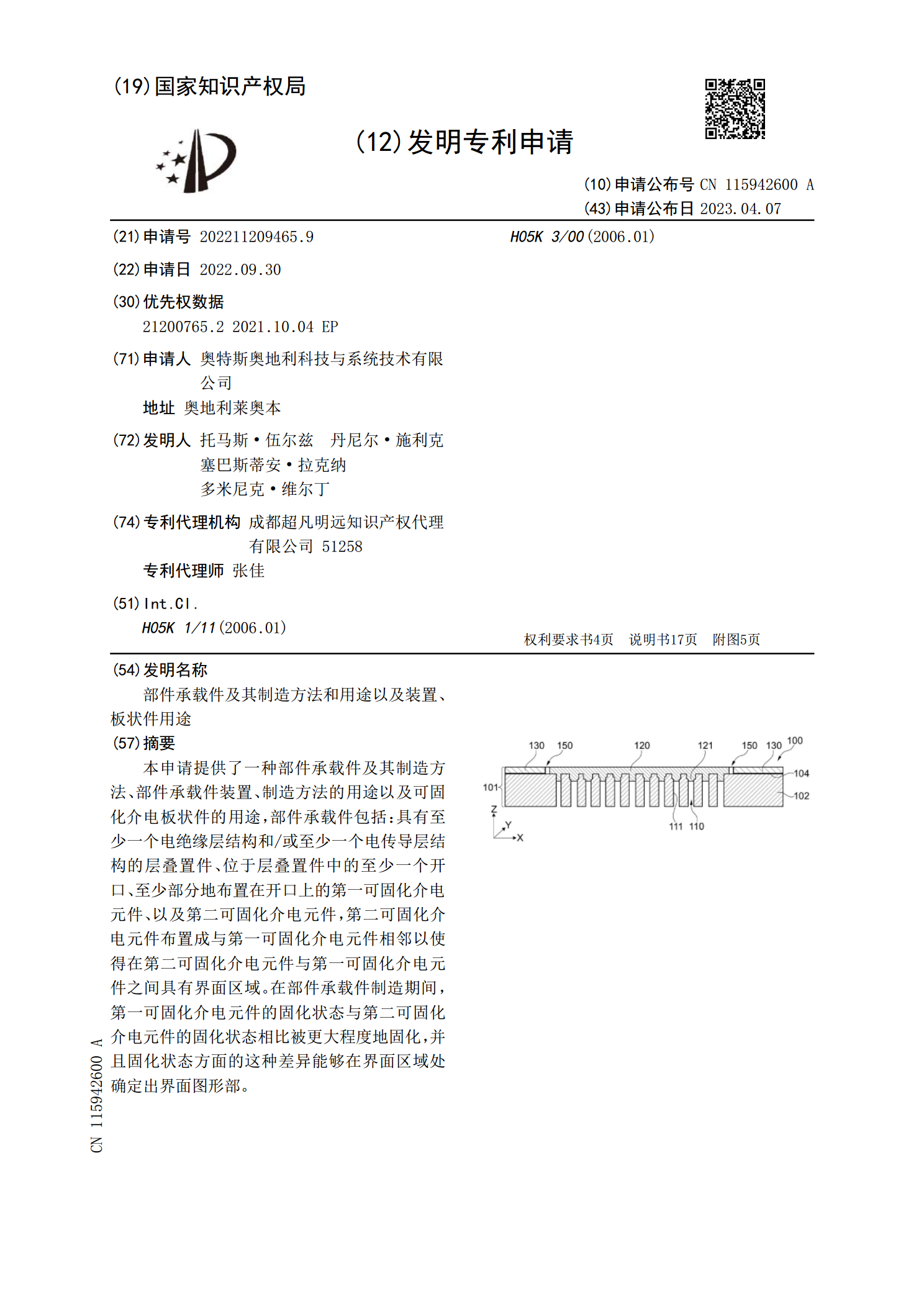

部件承载件及其制造方法和用途以及装置、板状件用途.pdf

本申请提供了一种部件承载件及其制造方法、部件承载件装置、制造方法的用途以及可固化介电板状件的用途,部件承载件包括:具有至少一个电绝缘层结构和/或至少一个电传导层结构的层叠置件、位于层叠置件中的至少一个开口、至少部分地布置在开口上的第一可固化介电元件、以及第二可固化介电元件,第二可固化介电元件布置成与第一可固化介电元件相邻以使得在第二可固化介电元件与第一可固化介电元件之间具有界面区域。在部件承载件制造期间,第一可固化介电元件的固化状态与第二可固化介电元件的固化状态相比被更大程度地固化,并且固化状态方面的这种

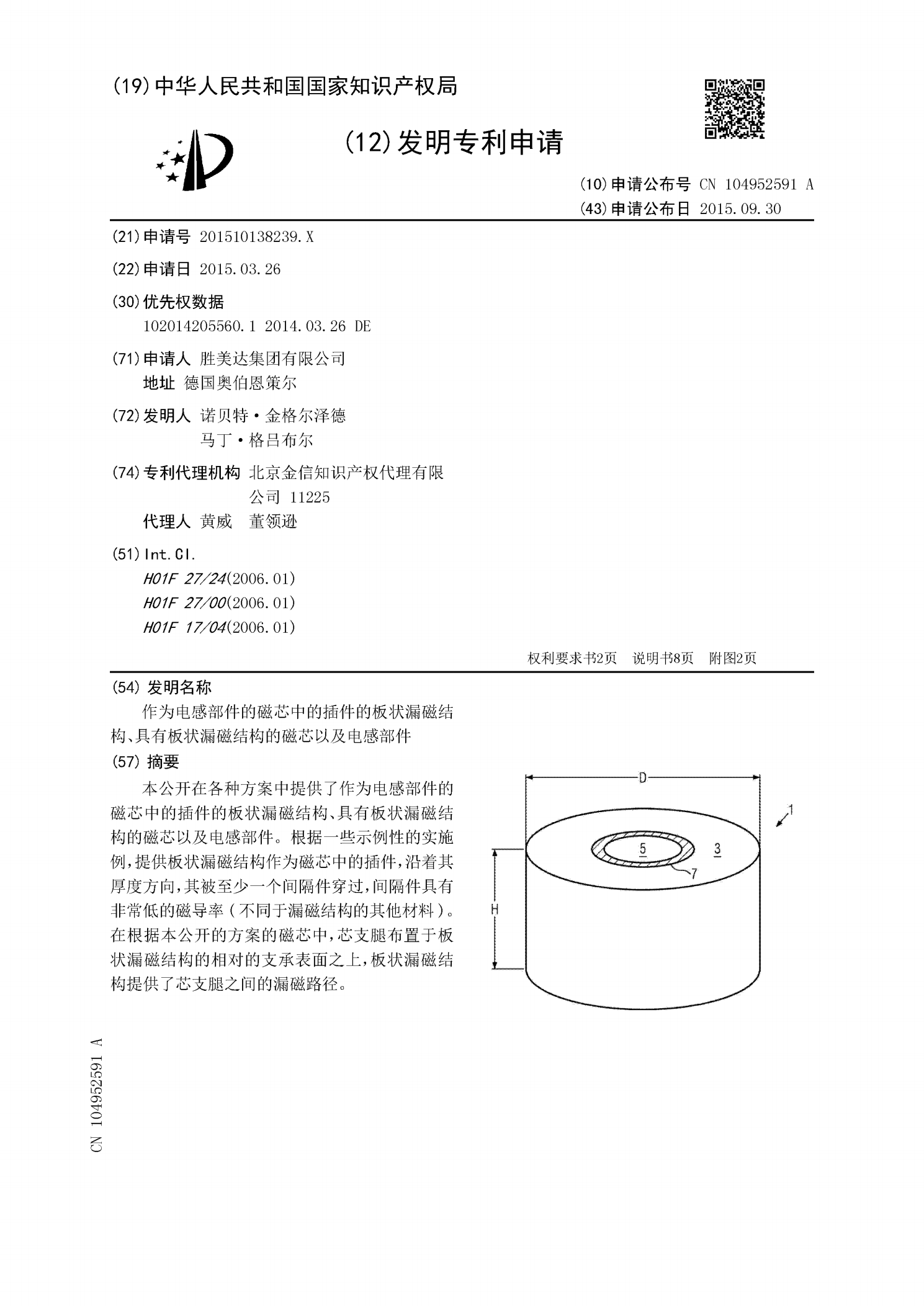

作为电感部件的磁芯中的插件的板状漏磁结构、具有板状漏磁结构的磁芯以及电感部件.pdf

本公开在各种方案中提供了作为电感部件的磁芯中的插件的板状漏磁结构、具有板状漏磁结构的磁芯以及电感部件。根据一些示例性的实施例,提供板状漏磁结构作为磁芯中的插件,沿着其厚度方向,其被至少一个间隔件穿过,间隔件具有非常低的磁导率(不同于漏磁结构的其他材料)。在根据本公开的方案的磁芯中,芯支腿布置于板状漏磁结构的相对的支承表面之上,板状漏磁结构提供了芯支腿之间的漏磁路径。

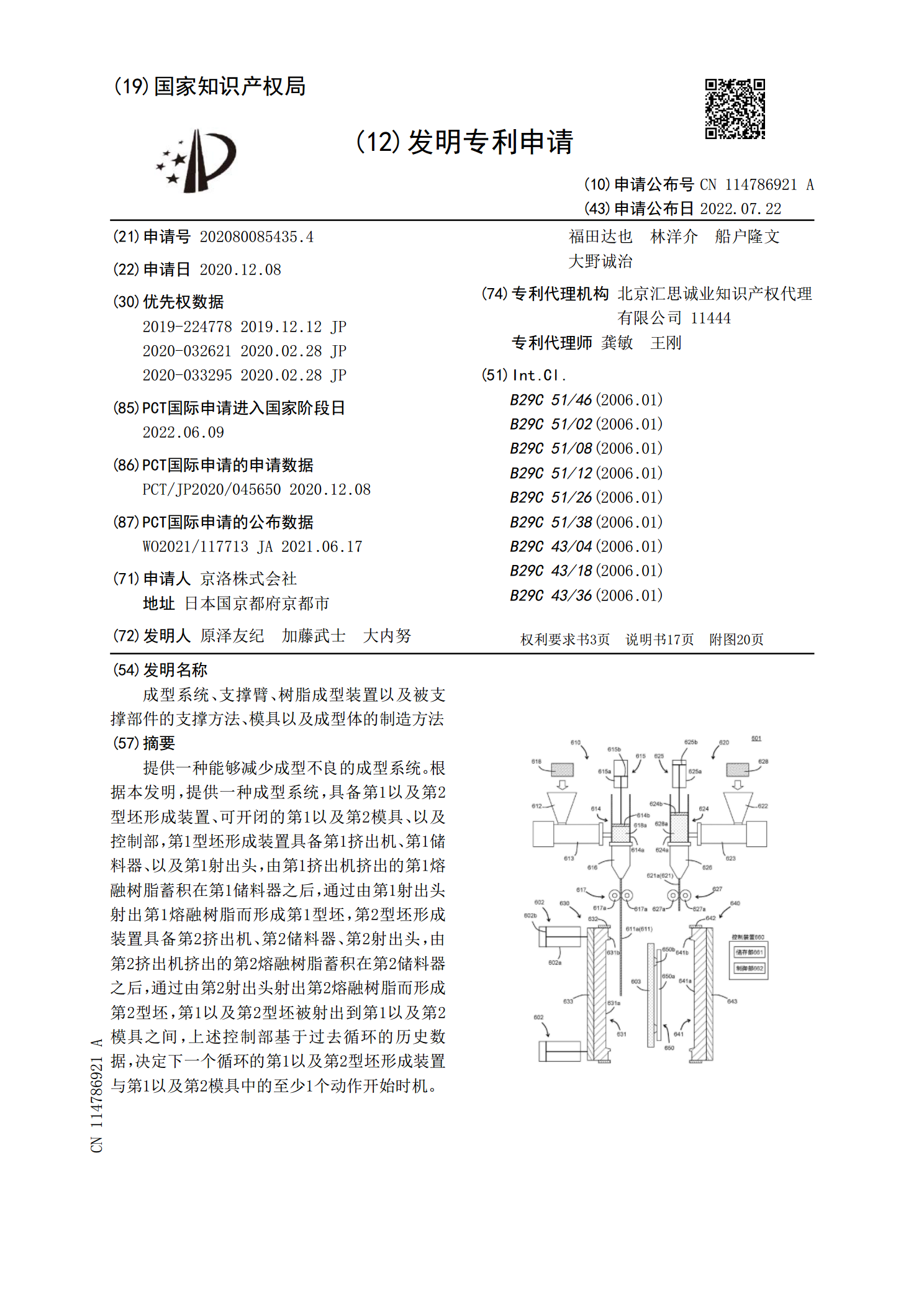

成型系统、支撑臂、树脂成型装置以及被支撑部件的支撑方法、模具以及成型体的制造方法.pdf

提供一种能够减少成型不良的成型系统。根据本发明,提供一种成型系统,具备第1以及第2型坯形成装置、可开闭的第1以及第2模具、以及控制部,第1型坯形成装置具备第1挤出机、第1储料器、以及第1射出头,由第1挤出机挤出的第1熔融树脂蓄积在第1储料器之后,通过由第1射出头射出第1熔融树脂而形成第1型坯,第2型坯形成装置具备第2挤出机、第2储料器、第2射出头,由第2挤出机挤出的第2熔融树脂蓄积在第2储料器之后,通过由第2射出头射出第2熔融树脂而形成第2型坯,第1以及第2型坯被射出到第1以及第2模具之间,上述控制部基于

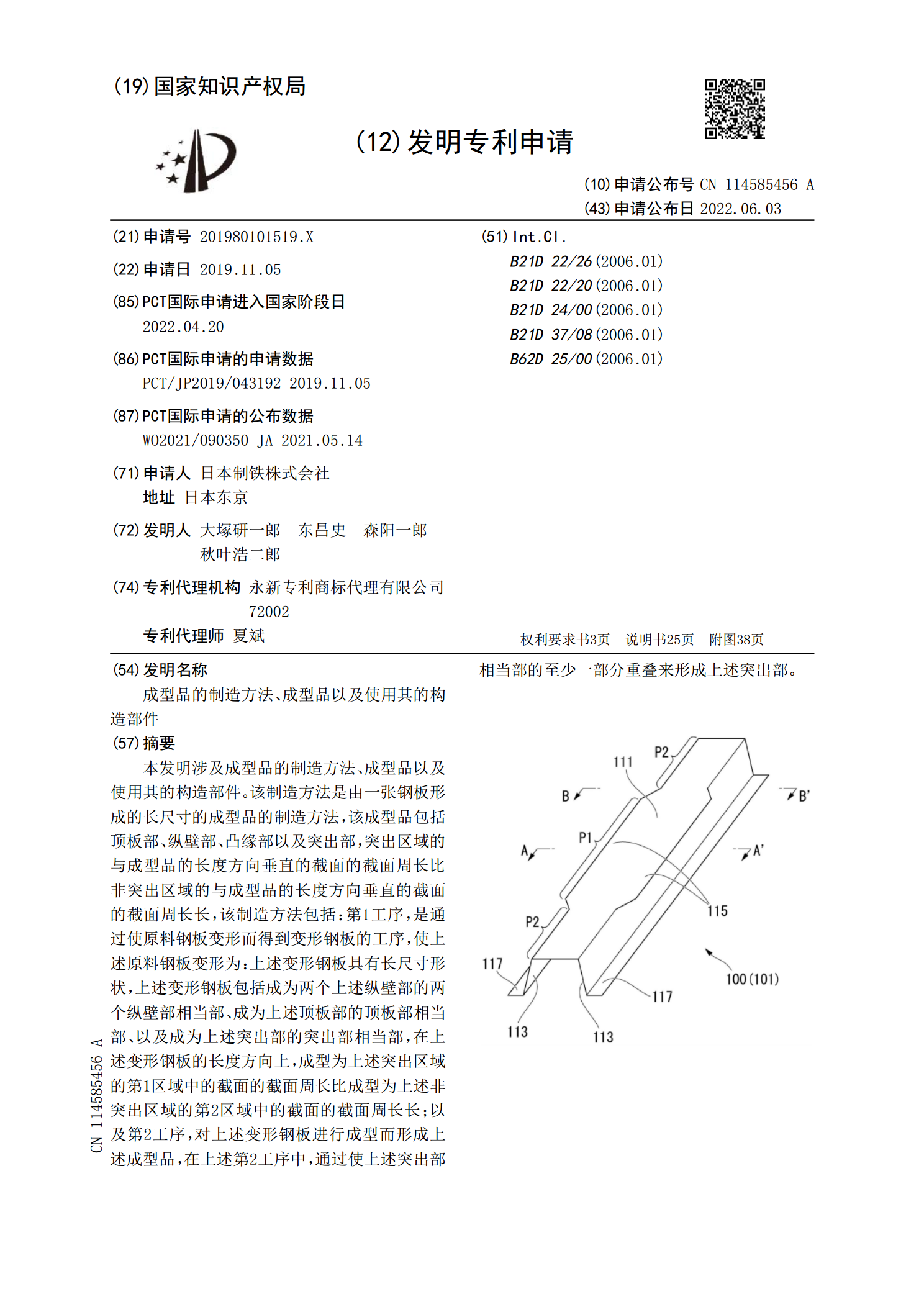

成型品的制造方法、成型品以及使用其的构造部件.pdf

本发明涉及成型品的制造方法、成型品以及使用其的构造部件。该制造方法是由一张钢板形成的长尺寸的成型品的制造方法,该成型品包括顶板部、纵壁部、凸缘部以及突出部,突出区域的与成型品的长度方向垂直的截面的截面周长比非突出区域的与成型品的长度方向垂直的截面的截面周长长,该制造方法包括:第1工序,是通过使原料钢板变形而得到变形钢板的工序,使上述原料钢板变形为:上述变形钢板具有长尺寸形状,上述变形钢板包括成为两个上述纵壁部的两个纵壁部相当部、成为上述顶板部的顶板部相当部、以及成为上述突出部的突出部相当部,在上述变形钢板