一种钢铝异质件连接结构以及连接方法.pdf

新月****姐a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钢铝异质件连接结构以及连接方法.pdf

本发明涉及一种钢铝异质件连接结构以及连接方法,属于车身轻量化材料的技术领域。本发明的钢铝异质件连接结构包括铝合金板、铆钉结构和钢质零件,铆钉结构的材料为钢;铝合金板上设置有开孔,铆钉结构包括定位底座以及啮合部,定位底座与啮合部之间设置有缩颈部,缩颈部的直径小于定位底座与啮合部的外径,定位底座设置在开孔上通过挤压使得啮合部与缩颈部与铝合金板形成机械互锁连接,而钢质零件与定位底座通过电阻焊连接。本发明的连接结构和方法无需增加SPR设备、MIG/CMT焊接设备投入成本,直接借用现有电阻焊机器人焊接系统,无需进行

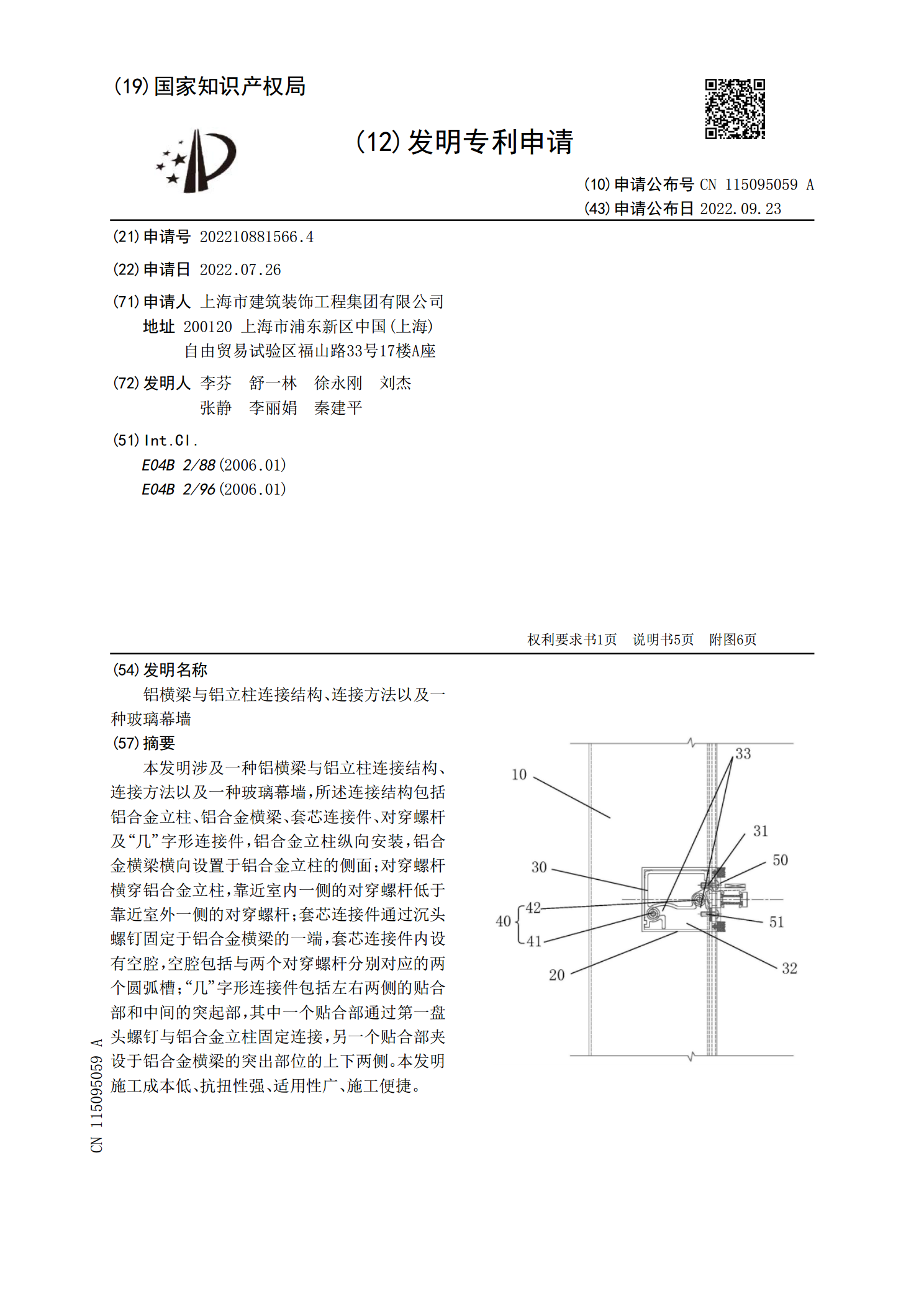

铝横梁与铝立柱连接结构、连接方法以及一种玻璃幕墙.pdf

本发明涉及一种铝横梁与铝立柱连接结构、连接方法以及一种玻璃幕墙,所述连接结构包括铝合金立柱、铝合金横梁、套芯连接件、对穿螺杆及“几”字形连接件,铝合金立柱纵向安装,铝合金横梁横向设置于铝合金立柱的侧面;对穿螺杆横穿铝合金立柱,靠近室内一侧的对穿螺杆低于靠近室外一侧的对穿螺杆;套芯连接件通过沉头螺钉固定于铝合金横梁的一端,套芯连接件内设有空腔,空腔包括与两个对穿螺杆分别对应的两个圆弧槽;“几”字形连接件包括左右两侧的贴合部和中间的突起部,其中一个贴合部通过第一盘头螺钉与铝合金立柱固定连接,另一个贴合部夹设于

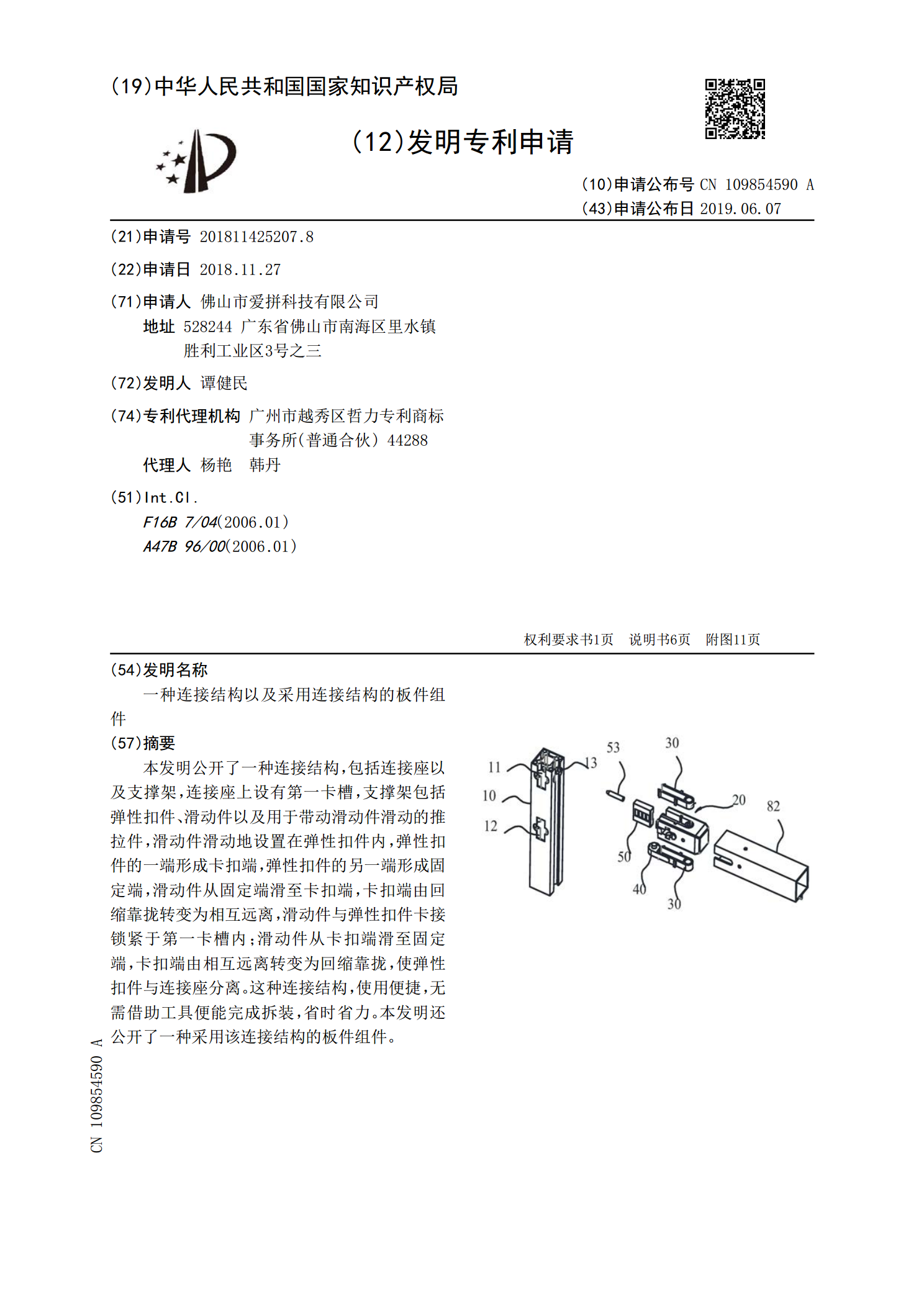

一种连接结构以及采用连接结构的板件组件.pdf

本发明公开了一种连接结构,包括连接座以及支撑架,连接座上设有第一卡槽,支撑架包括弹性扣件、滑动件以及用于带动滑动件滑动的推拉件,滑动件滑动地设置在弹性扣件内,弹性扣件的一端形成卡扣端,弹性扣件的另一端形成固定端,滑动件从固定端滑至卡扣端,卡扣端由回缩靠拢转变为相互远离,滑动件与弹性扣件卡接锁紧于第一卡槽内;滑动件从卡扣端滑至固定端,卡扣端由相互远离转变为回缩靠拢,使弹性扣件与连接座分离。这种连接结构,使用便捷,无需借助工具便能完成拆装,省时省力。本发明还公开了一种采用该连接结构的板件组件。

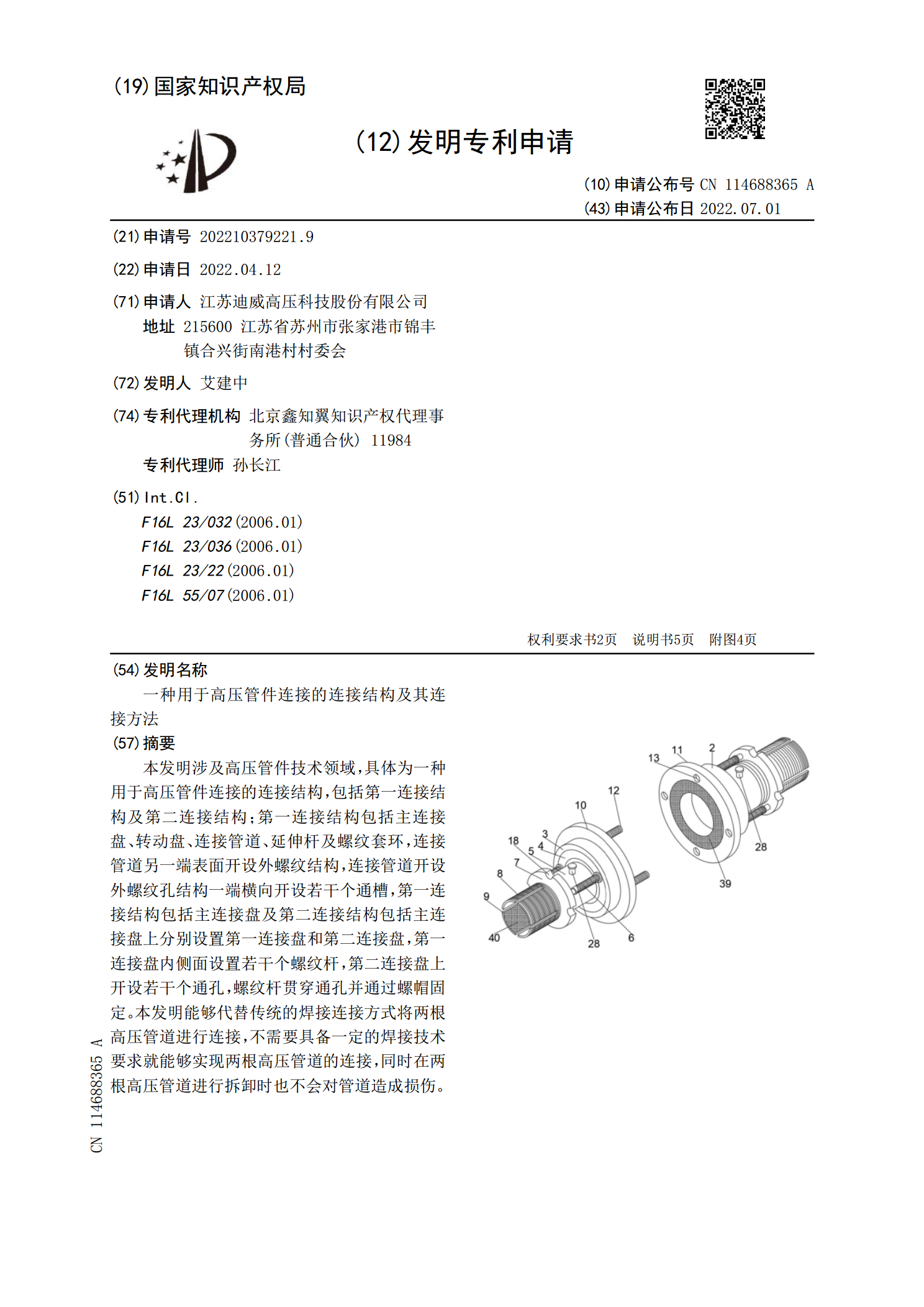

一种用于高压管件连接的连接结构及其连接方法.pdf

本发明涉及高压管件技术领域,具体为一种用于高压管件连接的连接结构,包括第一连接结构及第二连接结构;第一连接结构包括主连接盘、转动盘、连接管道、延伸杆及螺纹套环,连接管道另一端表面开设外螺纹结构,连接管道开设外螺纹孔结构一端横向开设若干个通槽,第一连接结构包括主连接盘及第二连接结构包括主连接盘上分别设置第一连接盘和第二连接盘,第一连接盘内侧面设置若干个螺纹杆,第二连接盘上开设若干个通孔,螺纹杆贯穿通孔并通过螺帽固定。本发明能够代替传统的焊接连接方式将两根高压管道进行连接,不需要具备一定的焊接技术要求就能够实

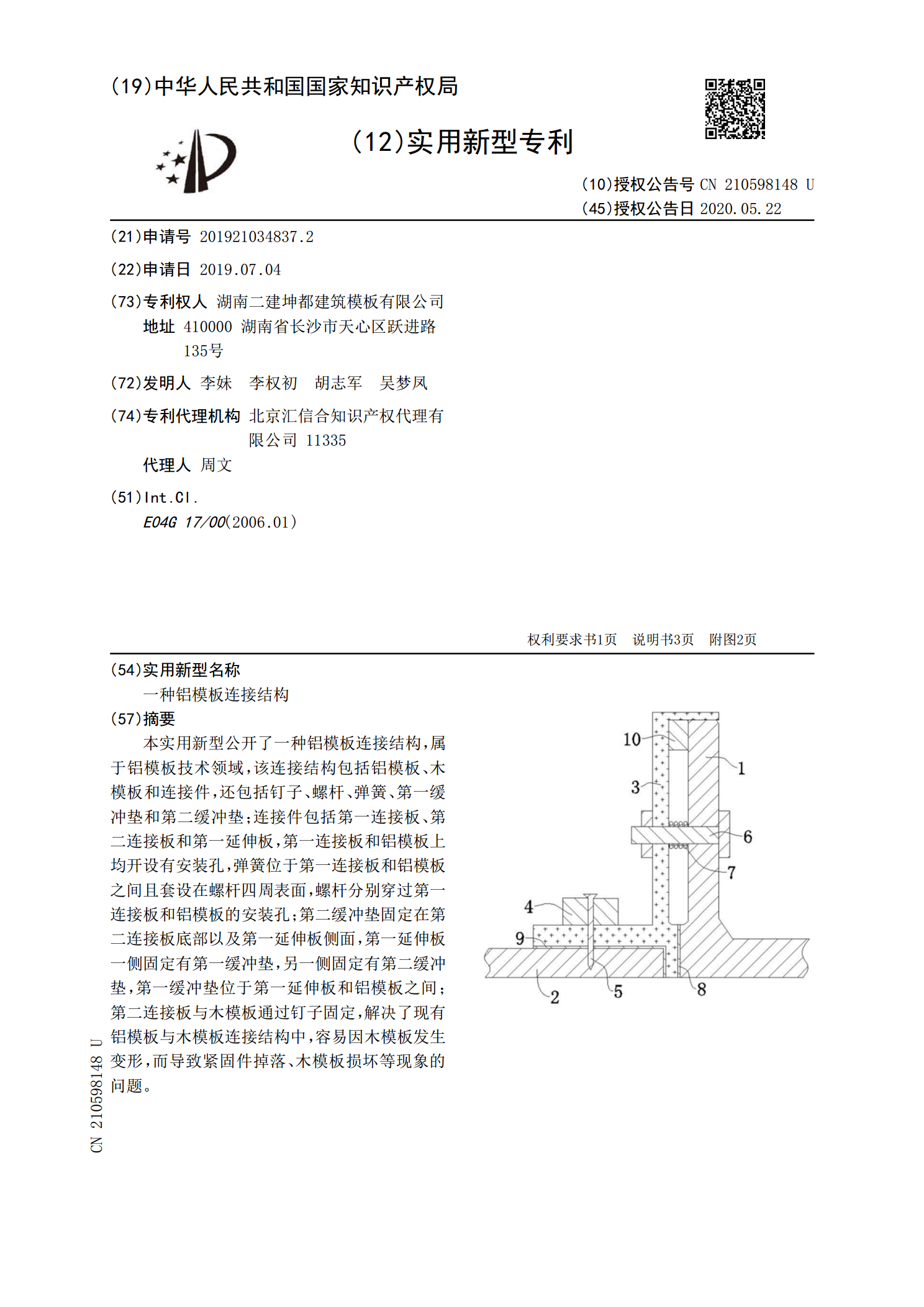

一种铝模板连接结构.pdf

本实用新型公开了一种铝模板连接结构,属于铝模板技术领域,该连接结构包括铝模板、木模板和连接件,还包括钉子、螺杆、弹簧、第一缓冲垫和第二缓冲垫;连接件包括第一连接板、第二连接板和第一延伸板,第一连接板和铝模板上均开设有安装孔,弹簧位于第一连接板和铝模板之间且套设在螺杆四周表面,螺杆分别穿过第一连接板和铝模板的安装孔;第二缓冲垫固定在第二连接板底部以及第一延伸板侧面,第一延伸板一侧固定有第一缓冲垫,另一侧固定有第二缓冲垫,第一缓冲垫位于第一延伸板和铝模板之间;第二连接板与木模板通过钉子固定,解决了现有铝模板与