环氧灌封常见问题.docx

努力****采萍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

环氧灌封常见问题.docx

环氧灌封常见问题-1--4-环氧灌封常见问题作为环氧树脂的一个重要应用领域灌封已广泛地用于电子器件制造业成为电子工业不可缺少的重要绝缘材料。随着制造和应用的发展许多新兴企业常为遇到的一些问题而烦恼。那么环氧灌封常见问题有哪些?中国环氧树脂行业协会的专家日前专门为此答疑解惑。灌封就是将液态环氧树脂复合物用机械或手工方式灌人装有电子元件、线路的器件内在常温或加热条件下固化成为性能优异的热固性高分子绝缘材料。首要关心的是灌封工艺灌封产品的质量主要与产品结构设计、元件选择、组装及所用灌封材料密切相关灌封工

环氧灌封常见问题.doc

环氧灌封常见问题作为环氧树脂的一个重要应用领域,灌封已广泛地用于电子器件制造业,成为电子工业不可缺少的重要绝缘材料。随着制造和应用的发展,许多新兴企业常为碰到的一些问题而烦恼。那么环氧灌封常见问题有哪些?中国环氧树脂行业协会的专家日前专门为此答疑解惑。灌封,就是将液态环氧树脂复合物用机械或手工方式灌人装有电子元件、线路的器件内,在常温或加热条件下固化成为性能优异的热固性高分子绝缘材料。首要关心的是灌封工艺,灌封产品的质量主要与产品结构制定、元件选择、组装及所用灌封材料密切相关,灌封工艺也是不容忽视的因素。

灌封胶常见问题.doc

华康动物胶环保胶水灌封胶常见问题灌封胶又称电子胶是一个广泛的称呼,用于电子元器件的粘接,密封,灌封和涂覆保护.环氧灌封胶水常见问题分析,环氧灌封胶水的灌封工艺最常见的有手工真空灌封、机械真空灌封两种方式,而机械真空灌封又可以分为A、B组分先混合脱泡后灌封,和先分别脱泡后混合灌封两种情况。与手工真空灌封相比机械真空灌封、设备投资大、维护费用高,但在产品的一致性、可靠性等方面明显优于手工真空灌封工艺。无论何种灌封方式都应严格遵守给定的工艺条件,否则很难得到满意的产品。环氧灌封粘合剂常出现的问题主要有:一、局部

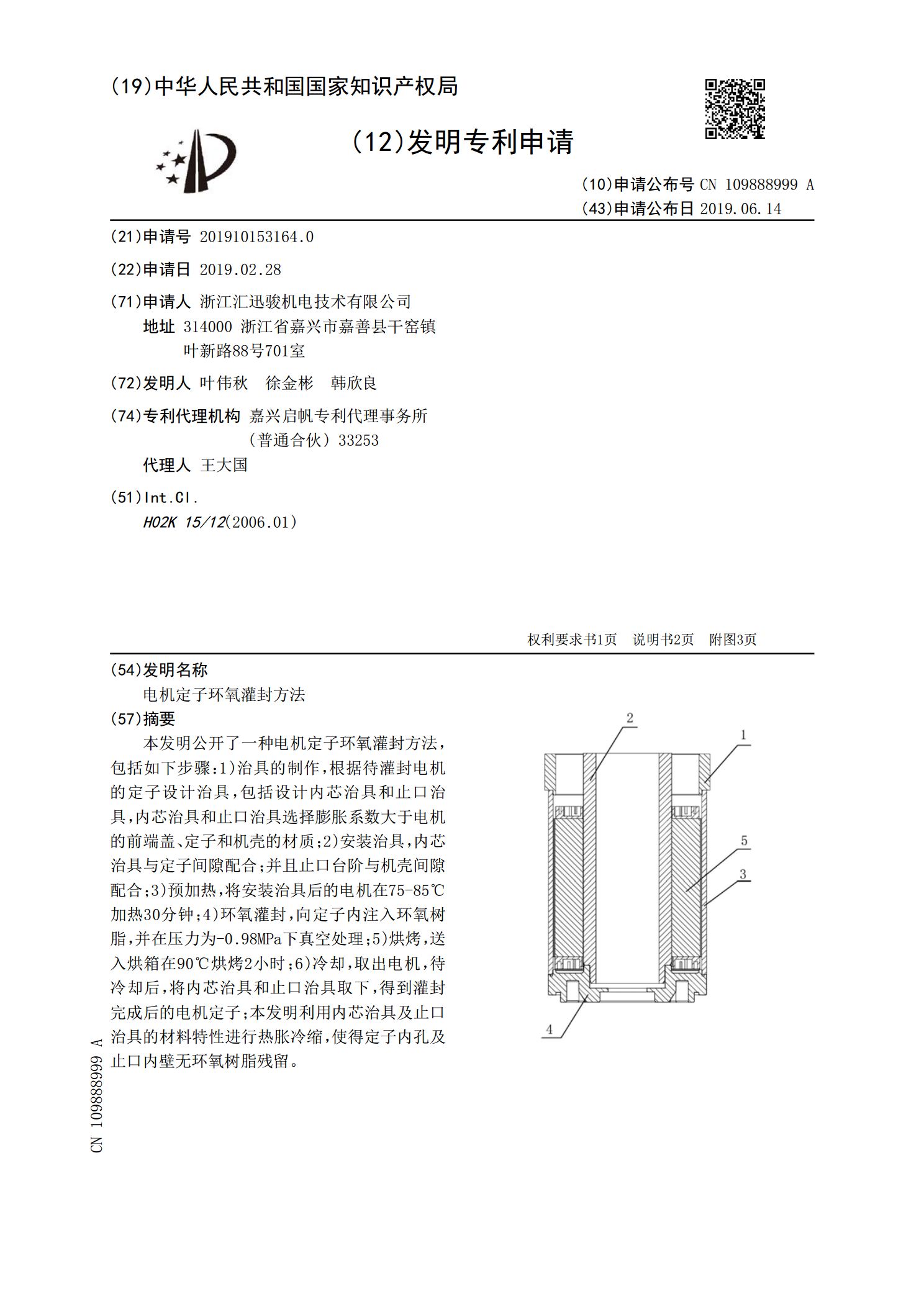

电机定子环氧灌封方法.pdf

本发明公开了一种电机定子环氧灌封方法,包括如下步骤:1)治具的制作,根据待灌封电机的定子设计治具,包括设计内芯治具和止口治具,内芯治具和止口治具选择膨胀系数大于电机的前端盖、定子和机壳的材质;2)安装治具,内芯治具与定子间隙配合;并且止口台阶与机壳间隙配合;3)预加热,将安装治具后的电机在75‑85℃加热30分钟;4)环氧灌封,向定子内注入环氧树脂,并在压力为‑0.98MPa下真空处理;5)烘烤,送入烘箱在90℃烘烤2小时;6)冷却,取出电机,待冷却后,将内芯治具和止口治具取下,得到灌封完成后的电机定子;

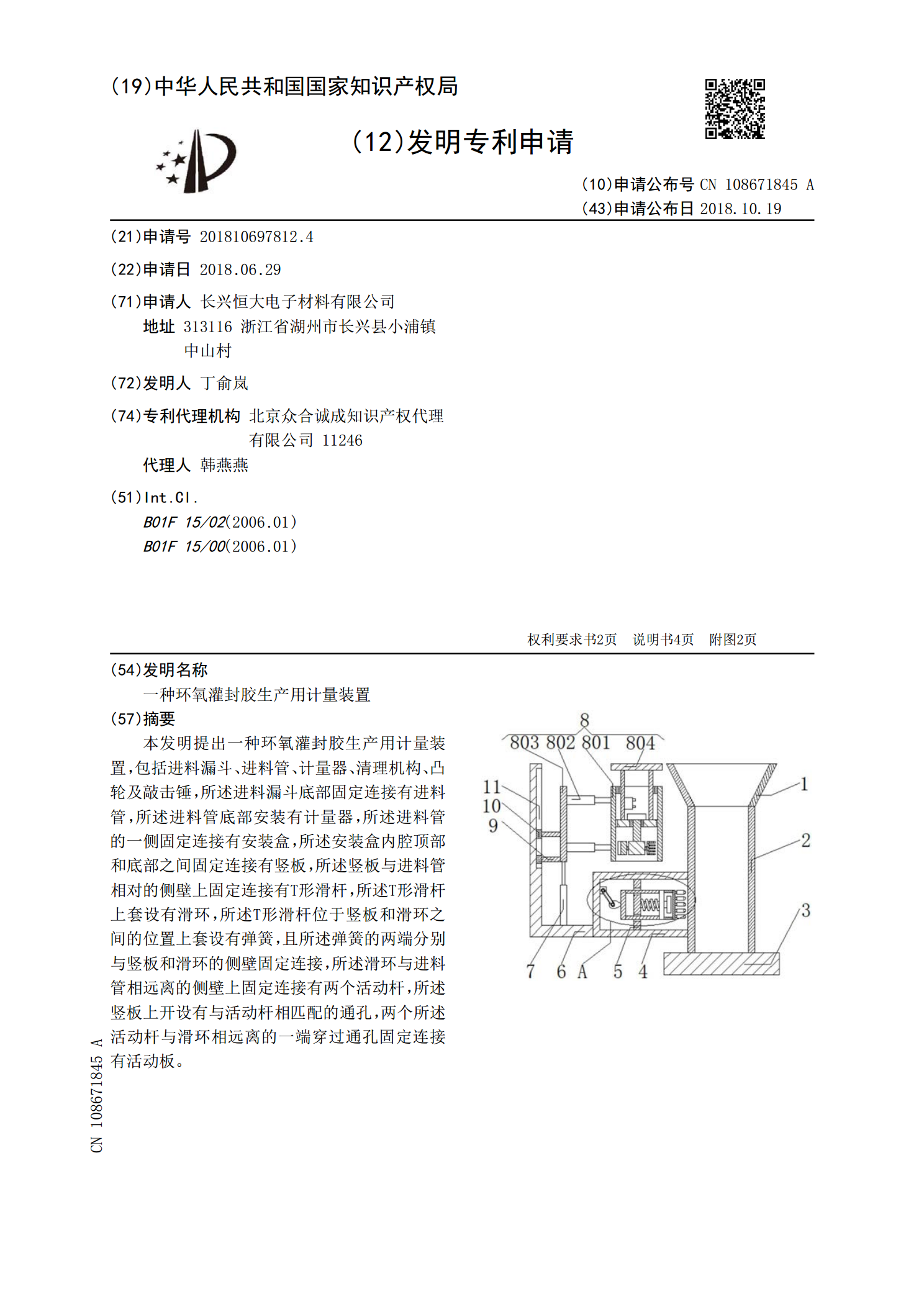

一种环氧灌封胶生产用计量装置.pdf

本发明提出一种环氧灌封胶生产用计量装置,包括进料漏斗、进料管、计量器、清理机构、凸轮及敲击锤,所述进料漏斗底部固定连接有进料管,所述进料管底部安装有计量器,所述进料管的一侧固定连接有安装盒,所述安装盒内腔顶部和底部之间固定连接有竖板,所述竖板与进料管相对的侧壁上固定连接有T形滑杆,所述T形滑杆上套设有滑环,所述T形滑杆位于竖板和滑环之间的位置上套设有弹簧,且所述弹簧的两端分别与竖板和滑环的侧壁固定连接,所述滑环与进料管相远离的侧壁上固定连接有两个活动杆,所述竖板上开设有与活动杆相匹配的通孔,两个所述活动杆