某火电厂双塔双循环烟气脱硫系统优化运行研究.docx

努力****向丝

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

某火电厂双塔双循环烟气脱硫系统优化运行研究.docx

某火电厂双塔双循环烟气脱硫系统优化运转研究摘要双塔双循环脱硫系统由于设备多、系统复杂而存在电耗物耗较高的问题。以某高硫煤火电厂双塔双循环脱硫系统作为研究对象从物耗、能耗角度出发研究了双塔双循环系统水平衡、石灰石供应系统、氧化空气系统、浆液循环泵组合运转等方面的优化使其显示出较好的经济性。为其他高硫煤机组深度降低脱硫厂用电率方面提供经验借鉴。关键词:双塔双循环脱硫系统;厂用电率;电耗;优化运转0引言2022年9月发改能源[2014]2093号文明确要求东部地区新建燃煤发电机组SO2排放值必须达到燃气轮机组

双塔双循环脱硫系统.pdf

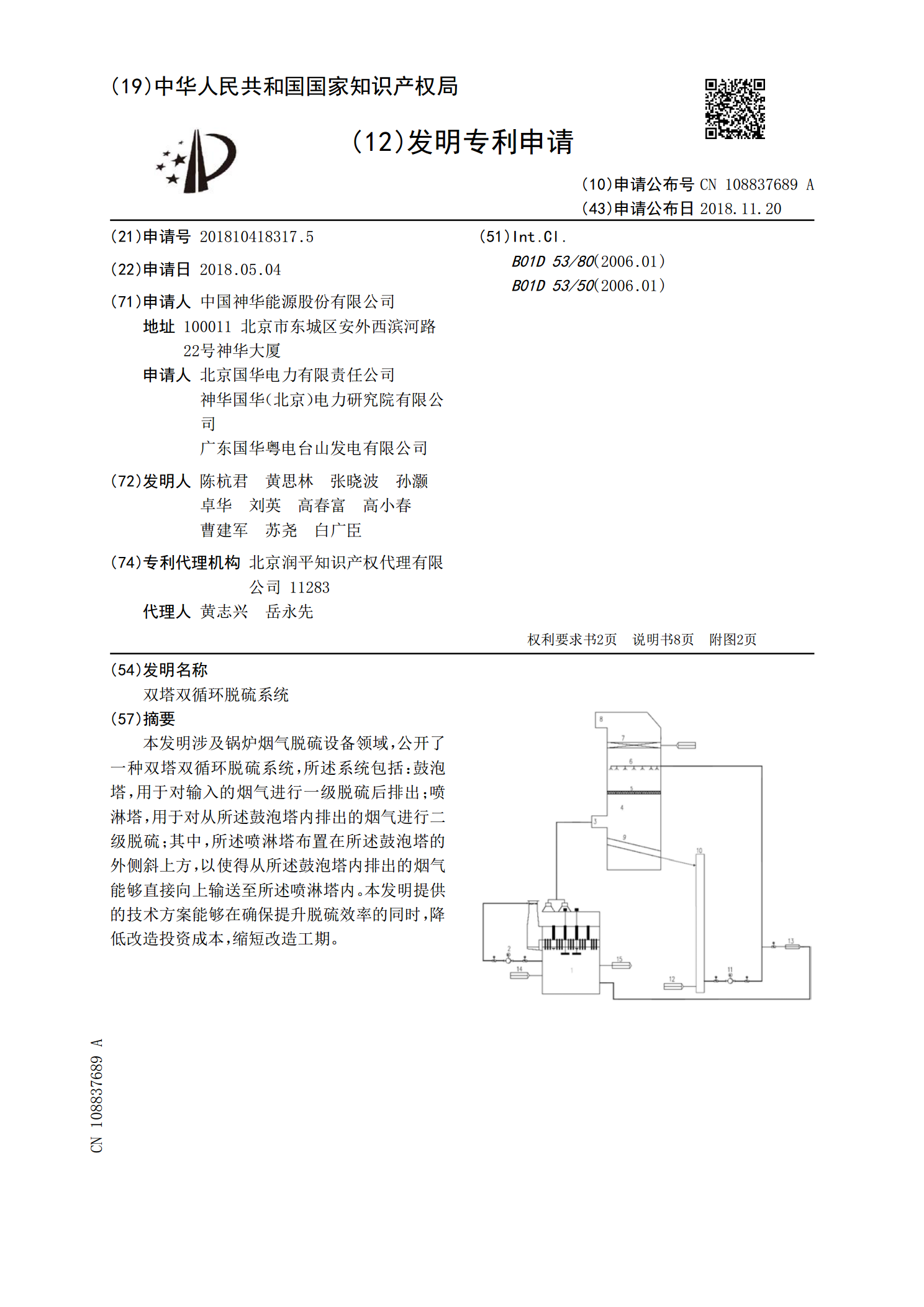

本发明涉及锅炉烟气脱硫设备领域,公开了一种双塔双循环脱硫系统,所述系统包括:鼓泡塔,用于对输入的烟气进行一级脱硫后排出;喷淋塔,用于对从所述鼓泡塔内排出的烟气进行二级脱硫;其中,所述喷淋塔布置在所述鼓泡塔的外侧斜上方,以使得从所述鼓泡塔内排出的烟气能够直接向上输送至所述喷淋塔内。本发明提供的技术方案能够在确保提升脱硫效率的同时,降低改造投资成本,缩短改造工期。

一种串联双塔烟气脱硫系统的节能优化方法.pdf

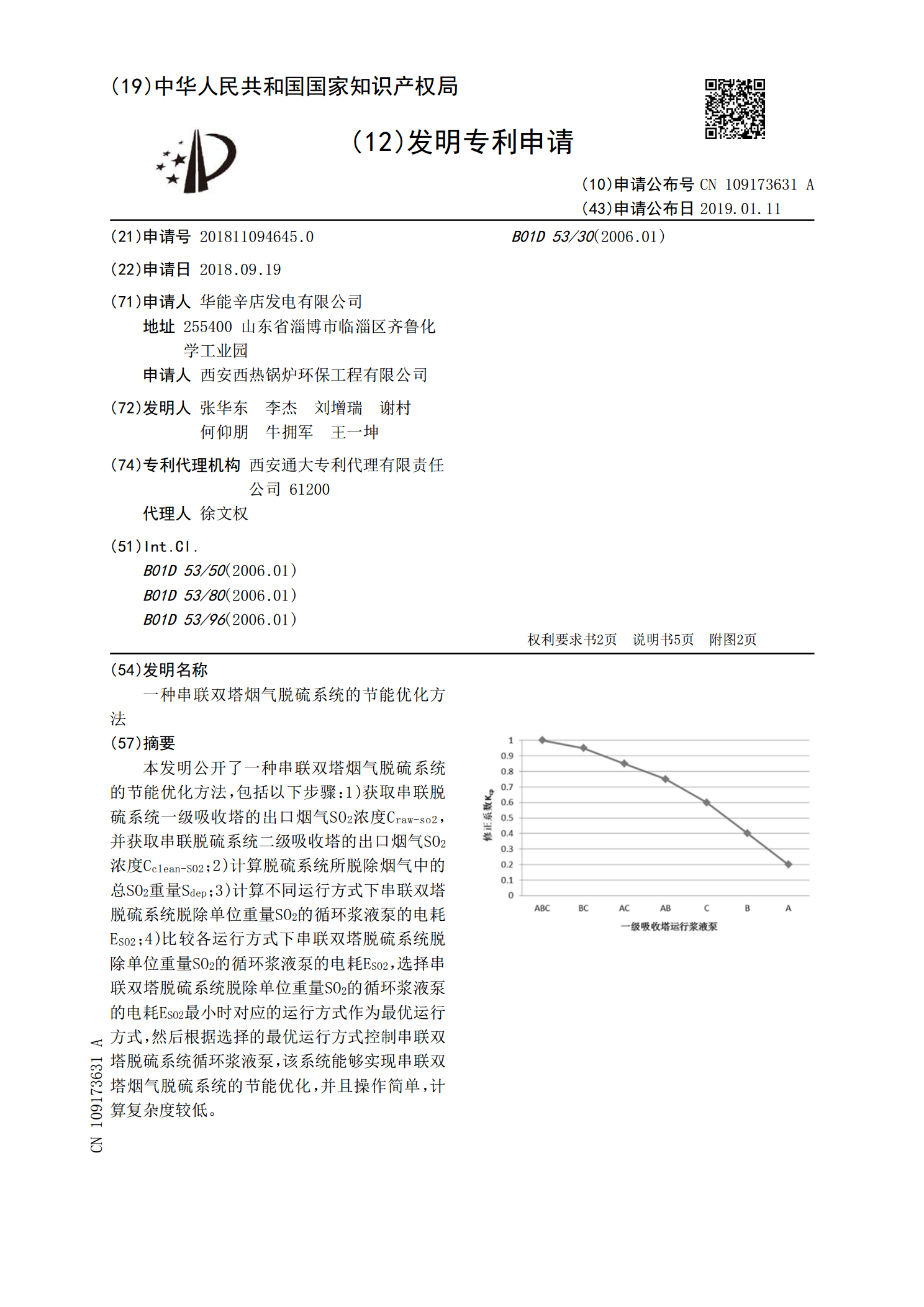

本发明公开了一种串联双塔烟气脱硫系统的节能优化方法,包括以下步骤:1)获取串联脱硫系统一级吸收塔的出口烟气SO

基于火电厂烟气脱硫系统运行常见故障分析.pdf

基于火电厂烟气脱硫系统运行常见故障分析1.引言1.1研究背景在当今工业生产中,火电厂烟气脱硫系统扮演着至关重要的角色。随着环保要求的日益提高,烟气脱硫系统的稳定运行直接关系到企业的合法生产和环境保护。由于系统本身复杂性和运行条件的多变性,烟气脱硫系统在运行过程中常常会出现各种故障,给生产带来不利影响。研究背景之所以重要,是因为只有深入了解系统的运行机理和常见故障,才能更好地进行故障诊断和排除,提高系统的稳定性和效率。通过对火电厂烟气脱硫系统运行的常见故障进行分析,可以为相关企业提供有效的解决方案,减少故障

火电厂烟气脱硫方法的研究.pdf

P1卜.华北电力大学硕士学位论文题英文题目:Tlle研究生姓名:郑晓坤研究方向:复杂系统建模、仿真与控制导师姓名:韩璞/焦嵩鸣职称:教授届IJ教授2009年12月16日目:火电厂烟气脱硫方法的研究Method专业:模式识别与智能系统分类号:学校代码:10079密级:ResearchofFlueGasDesulfurizationinThermalPowerPlant、零,黛氟。,,.?、●h寸目、学位论文作者签名:缒蚪日期:声关于学位论文使用授权的说明明尸(涉密的学位论文在解密后遵守此规定)作者签名:本人