一种异形管件整体旋压成形工艺及其支撑装置.pdf

一吃****永贺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种异形管件整体旋压成形工艺及其支撑装置.pdf

本发明是一种异形管件整体旋压成形工艺及其支撑装置,方法步骤是将毛坯装卡于机床主轴上,并根据杆件型面编制走刀程序后进行旋压成形,其工艺参数如下:旋轮圆角半径为20毫米,主轴转速为160~200转/分,进给速度为400~500毫米/分,旋轮与杆件的支撑装置的距离L为60毫米。支撑装置是由箱体、主套筒、支撑套筒、轴承、端盖、锁紧螺母组成,主套筒通过轴承连接于箱体上,主套筒可自由转动,支撑套筒通过螺钉连接于主套筒上,杆件由支撑套筒支撑。本发明技术方案的优点是采用先进的整体旋压技术成形,在不需要任何工装卡具的前提下

一种组合式旋轮及其成形异形件的旋压方法.pdf

本发明属于塑性加工技术领域,特别涉及一种组合式旋轮及其成形异形件的旋压方法。所述组合式旋轮由工作旋轮和固定旋轮构成,通过调整二者的相对位置,分别构成标准旋轮和双锥面旋轮;本发明方法通过标准旋轮将板坯逐渐收径成形,通过顶出工作旋轮的方式将标准旋轮旋轮转换为双锥面旋轮,通过双锥面旋轮完成异形件最后的精整。本发明克服了在成形异形件时频繁更换旋轮的问题,降低了成形过程中人力、物力、财力等生成成本,同时提高了异形件的尺寸精度。

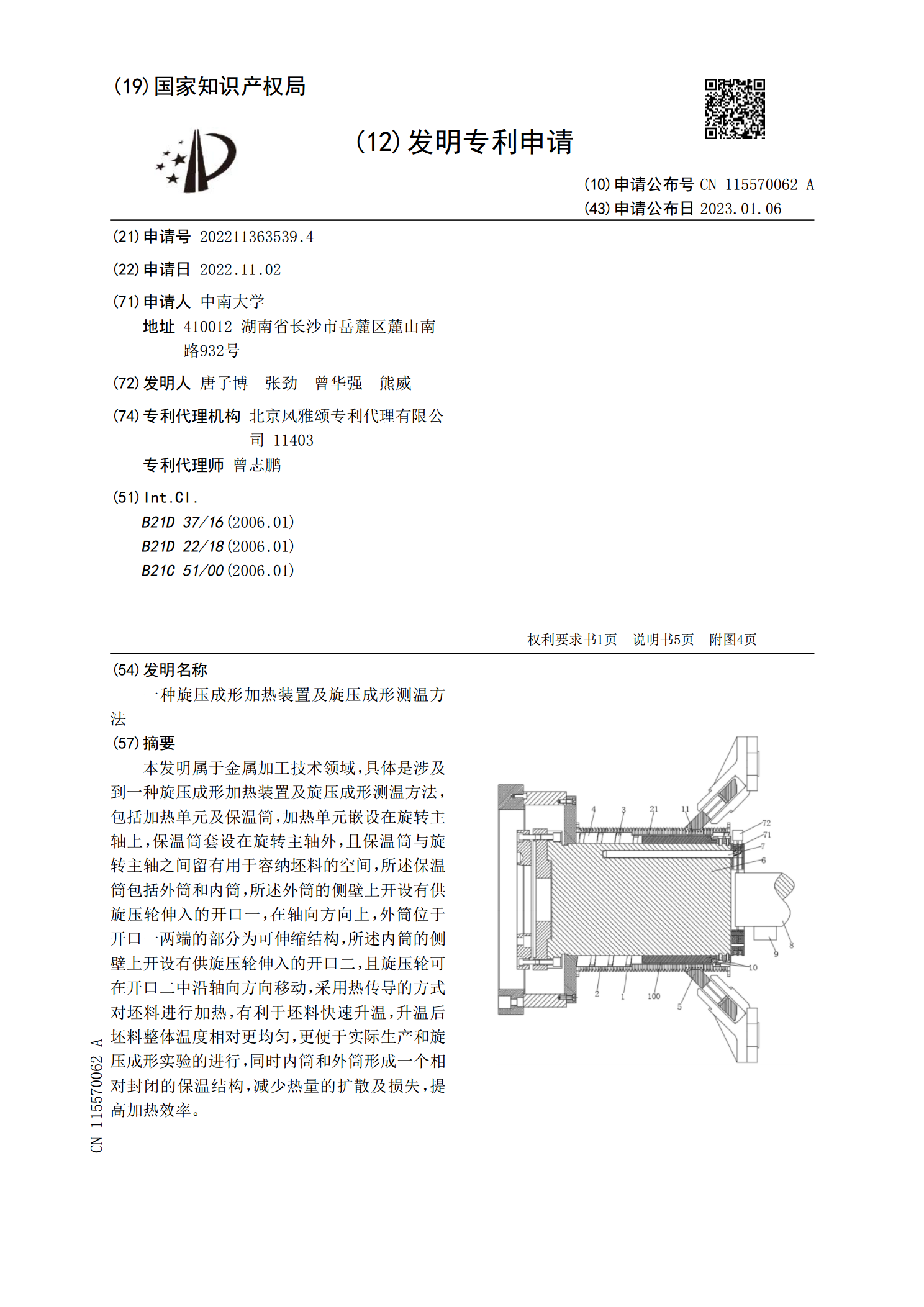

一种旋压成形加热装置及旋压成形测温方法.pdf

本发明属于金属加工技术领域,具体是涉及到一种旋压成形加热装置及旋压成形测温方法,包括加热单元及保温筒,加热单元嵌设在旋转主轴上,保温筒套设在旋转主轴外,且保温筒与旋转主轴之间留有用于容纳坯料的空间,所述保温筒包括外筒和内筒,所述外筒的侧壁上开设有供旋压轮伸入的开口一,在轴向方向上,外筒位于开口一两端的部分为可伸缩结构,所述内筒的侧壁上开设有供旋压轮伸入的开口二,且旋压轮可在开口二中沿轴向方向移动,采用热传导的方式对坯料进行加热,有利于坯料快速升温,升温后坯料整体温度相对更均匀,更便于实际生产和旋压成形实验

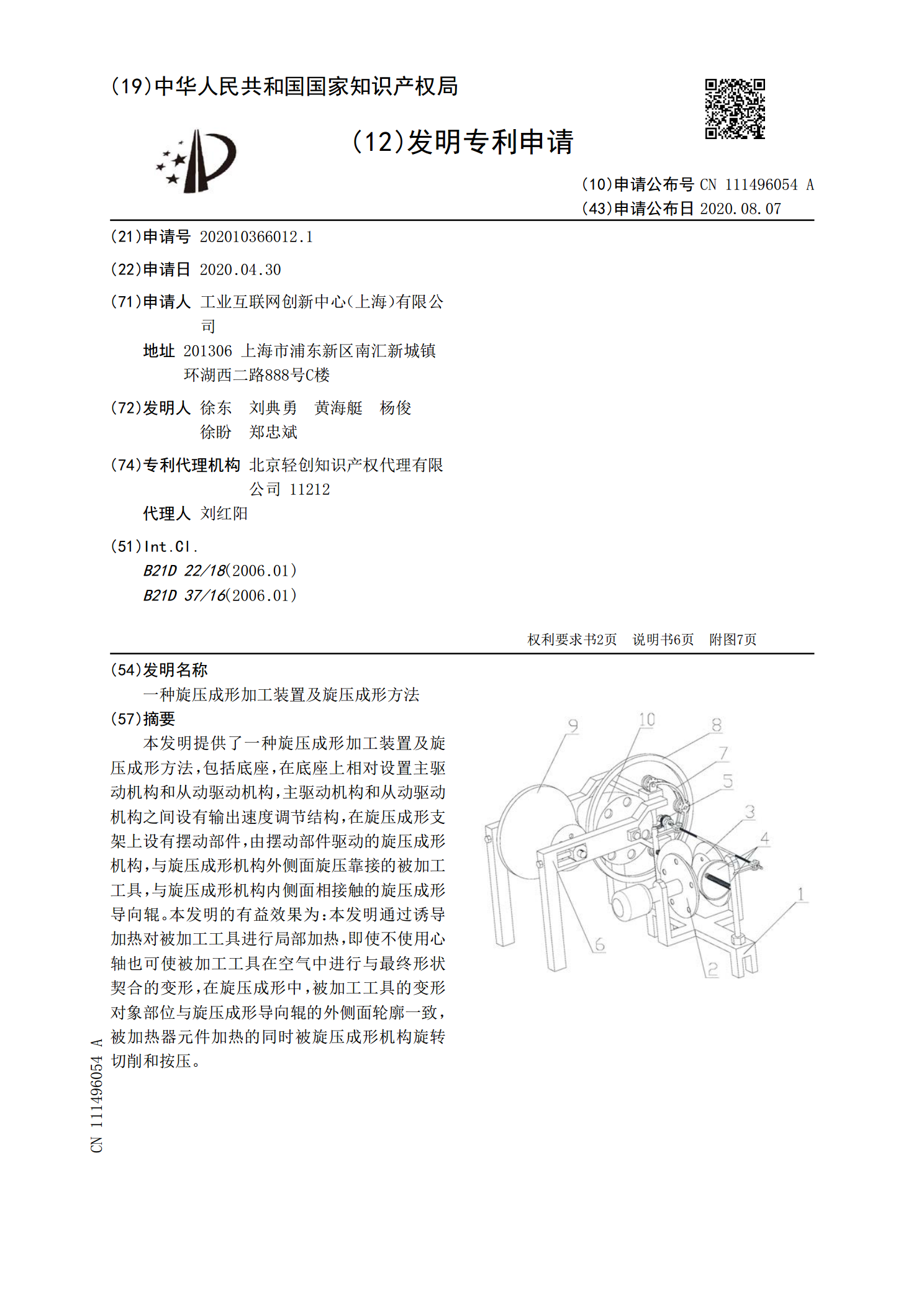

一种旋压成形加工装置及旋压成形方法.pdf

本发明提供了一种旋压成形加工装置及旋压成形方法,包括底座,在底座上相对设置主驱动机构和从动驱动机构,主驱动机构和从动驱动机构之间设有输出速度调节结构,在旋压成形支架上设有摆动部件,由摆动部件驱动的旋压成形机构,与旋压成形机构外侧面旋压靠接的被加工工具,与旋压成形机构内侧面相接触的旋压成形导向辊。本发明的有益效果为:本发明通过诱导加热对被加工工具进行局部加热,即使不使用心轴也可使被加工工具在空气中进行与最终形状契合的变形,在旋压成形中,被加工工具的变形对象部位与旋压成形导向辊的外侧面轮廓一致,被加热器元件加

021149372一种旋压成形方法及其装置.pdf