常见的裱胶质量问.ppt

YY****。。

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

常见的裱胶质量问.ppt

常见的裱胶质量问题及解决方法1.纸塑脱离纸塑脱离现象容易在印刷面积大的产品中出现,因表面油墨层较厚,胶水难以湿润、扩散、渗透,因而粘接不牢。其解决方法有:(1)检查胶水的生产日期及保质期,看胶水是否变质;(2)薄膜是否在保质期内,表面电晕值是多少;(3)参照胶水的技术指标,在实际生产中是否按照规程正确操作;(4)更换粘度值大的胶水。2.变形(1)上胶量太大,纸张吸收水分而产生变形保证产品质量前提下,应尽量减少上胶量。(2)薄膜拉伸变形严重此时应适当调整薄膜的松紧张力,在保证薄膜平整地与纸贴合的情况下,张力

常见的裱胶质量问.pptx

常见的裱胶质量问题及解决方法常见的裱胶质量问题及解决方法常见的裱胶质量问题及解决方法常见的裱胶质量问题及解决方法常见的裱胶质量问题及解决方法常见的裱胶质量问题及解决方法常见的裱胶质量问题及解决方法常见的裱胶质量问题及解决方法常见的裱胶质量问题及解决方法常见的裱胶质量问题及解决方法常见的裱胶质量问题及解决方法常见的裱胶质量问题及解决方法

一种用于裱纸机的刮胶机构.pdf

本实用新型公开了一种用于裱纸机的刮胶机构,属于用于裱纸机刮胶技术领域,包括裱纸机主体,所述裱纸机主体内转动安装有三个转轴,所述转轴的一端贯穿延伸出裱纸机主体,所述转轴的外侧面安装有辊筒,所述电机的输出轴与其中一个转轴的一端固定连接,位于外侧的两个所述转轴的一端均安装有同步轮二;该用于裱纸机的刮胶机构,通过设置刮胶板一和刮胶板二,利用进胶管外接出胶设备的作用,通过输送管进入到出胶框内,结合电机驱动其中一个转轴转动,对纸进行输送,胶通过出胶孔落入到纸面上,经过刮胶板一和刮胶板二分别对纸面上和辊筒上多余的胶进行

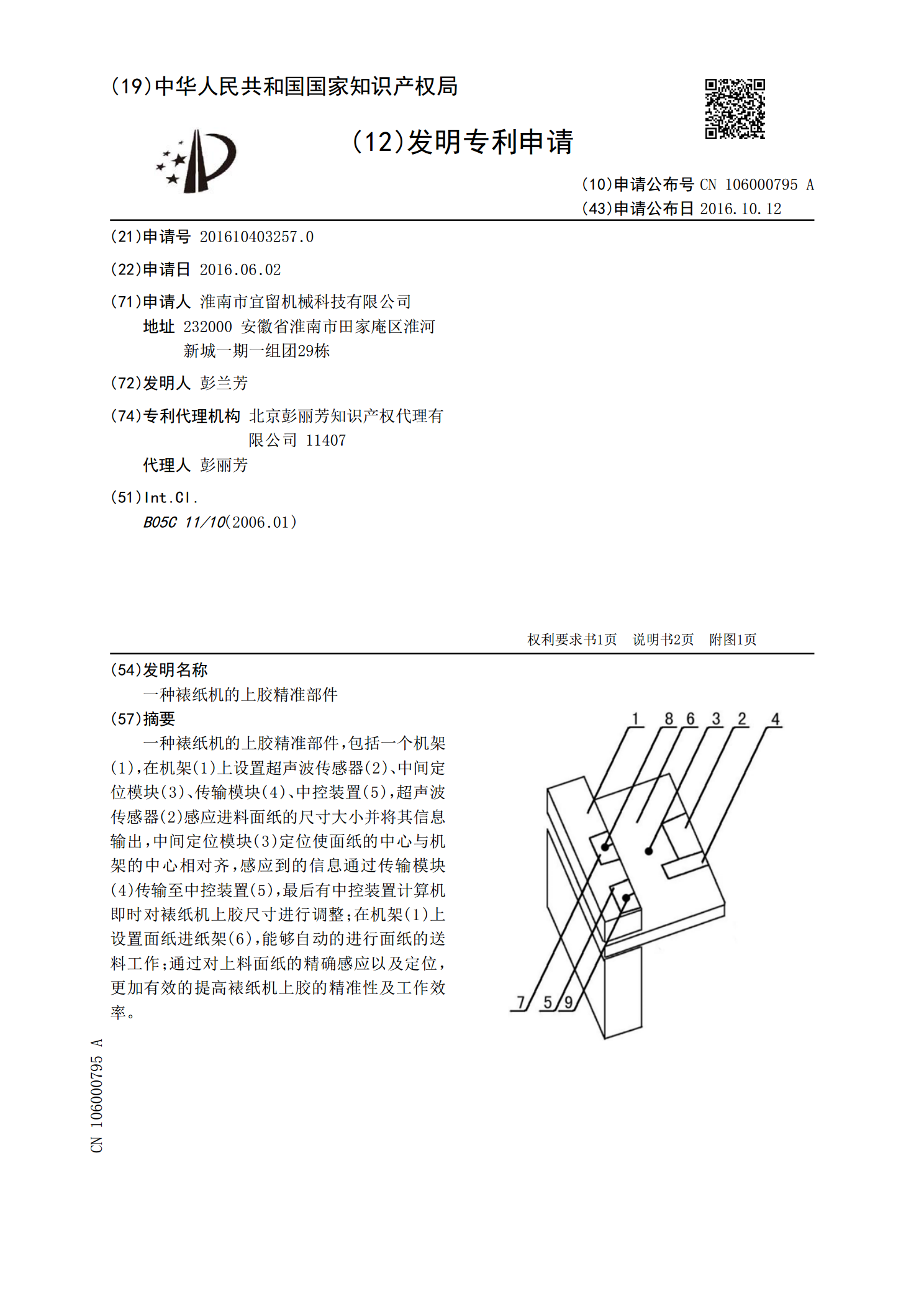

一种裱纸机的上胶精准部件.pdf

一种裱纸机的上胶精准部件,包括一个机架(1),在机架(1)上设置超声波传感器(2)、中间定位模块(3)、传输模块(4)、中控装置(5),超声波传感器(2)感应进料面纸的尺寸大小并将其信息输出,中间定位模块(3)定位使面纸的中心与机架的中心相对齐,感应到的信息通过传输模块(4)传输至中控装置(5),最后有中控装置计算机即时对裱纸机上胶尺寸进行调整;在机架(1)上设置面纸进纸架(6),能够自动的进行面纸的送料工作;通过对上料面纸的精确感应以及定位,更加有效的提高裱纸机上胶的精准性及工作效率。

胶塞质量控制与常见质量问题.ppt

17七月2024李立军丁基胶塞政策背景胶塞生产企业洁净区管理要点标准体系的变迁胶塞和瓶口尺寸及公差对比胶塞和瓶口尺寸及公差对比胶塞和瓶口尺寸及公差对比胶塞质量标准对比胶塞质量标准对比胶塞质量标准对比胶塞质量标准对比胶塞与药物相容性试验胶塞与药物相容性试验胶塞与药物相容性试验