插入式高压平板阀.pdf

岚风****55

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

插入式高压平板阀.pdf

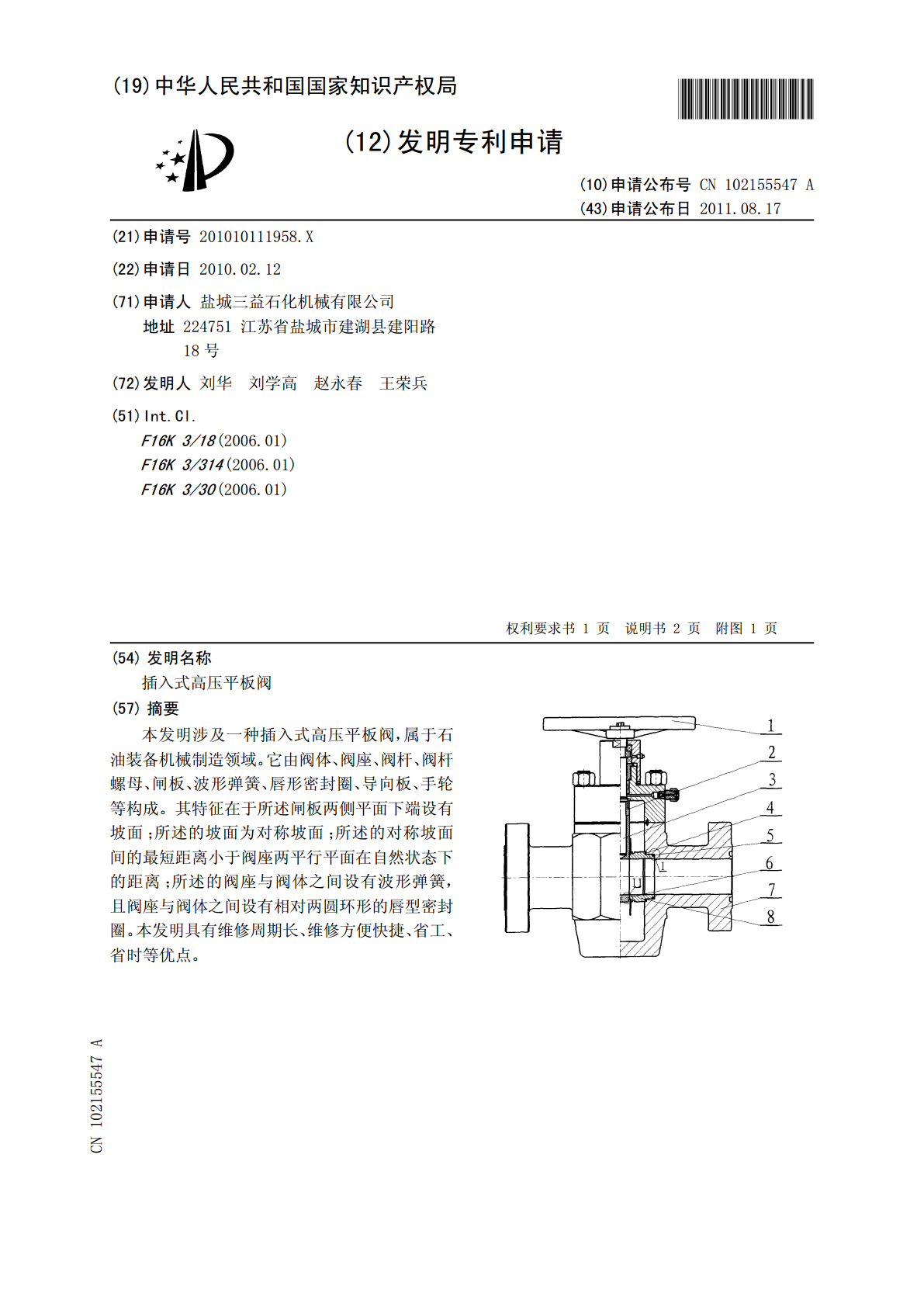

本发明涉及一种插入式高压平板阀,属于石油装备机械制造领域。它由阀体、阀座、阀杆、阀杆螺母、闸板、波形弹簧、唇形密封圈、导向板、手轮等构成。其特征在于所述闸板两侧平面下端设有坡面;所述的坡面为对称坡面;所述的对称坡面间的最短距离小于阀座两平行平面在自然状态下的距离;所述的阀座与阀体之间设有波形弹簧,且阀座与阀体之间设有相对两圆环形的唇型密封圈。本发明具有维修周期长、维修方便快捷、省工、省时等优点。

高压井口齿轮驱动平板阀.pdf

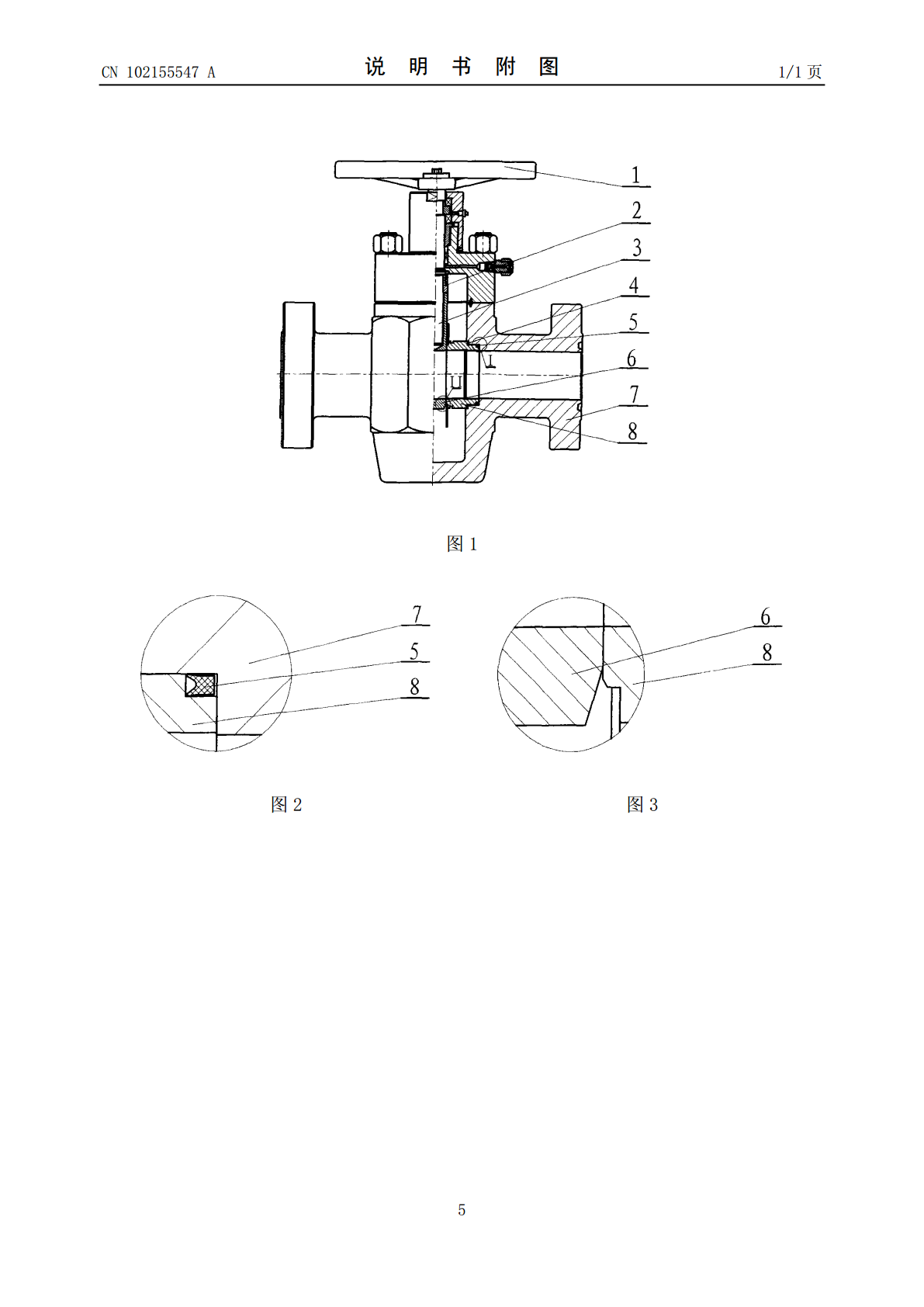

一种高压井口的伞齿轮平板阀,包括阀体、闸板、阀座、金属密封环、阀盖、阀杆,与闸板固定的阀杆和手柄控制闸板即阀芯在阀座内上下运动,闸板上、下运动位置对应于阀的导通与截止;阀座是一对蝶形弹簧,一对蝶形弹簧的间隙用于嵌入阀体,蝶形弹簧圆环中央是阀的流道,阀体的上端为阀盖,阀盖内设有组合填料、填料垫、填料压盖、支架、油杯、轴承、阀杆螺母、手柄;阀杆由组合填料、填料垫、填料压盖中包裹并与组合填料上部的支架、手柄连接;阀盖下部设有金属密封环,使阀体与阀盖隔离,金属密封环紧配合包裹阀杆。

一种耐高压硬密封平板阀.pdf

本发明涉及一种耐高压硬密封平板阀,尤其涉及一种耐高压的闸板,属于高压流体阀门制造技术领域。它包括阀体、阀腔、闸板、阀杆、手轮等构成,在不改变现有阀腔结构的情况下,将闸板的外侧面设计成外凸或闸板两侧面和底面同时设计为外凸。作为优选:将闸板的两侧面设计为外凸,且截面形状为圆弧形或为多边形。本发明具有工艺简洁、制作成本低、闸板抗拉强度高、承受的压力大、能够满足阀门在全开状态下的高压力测试要求。

折叠插入式阀厅接地开关.pdf

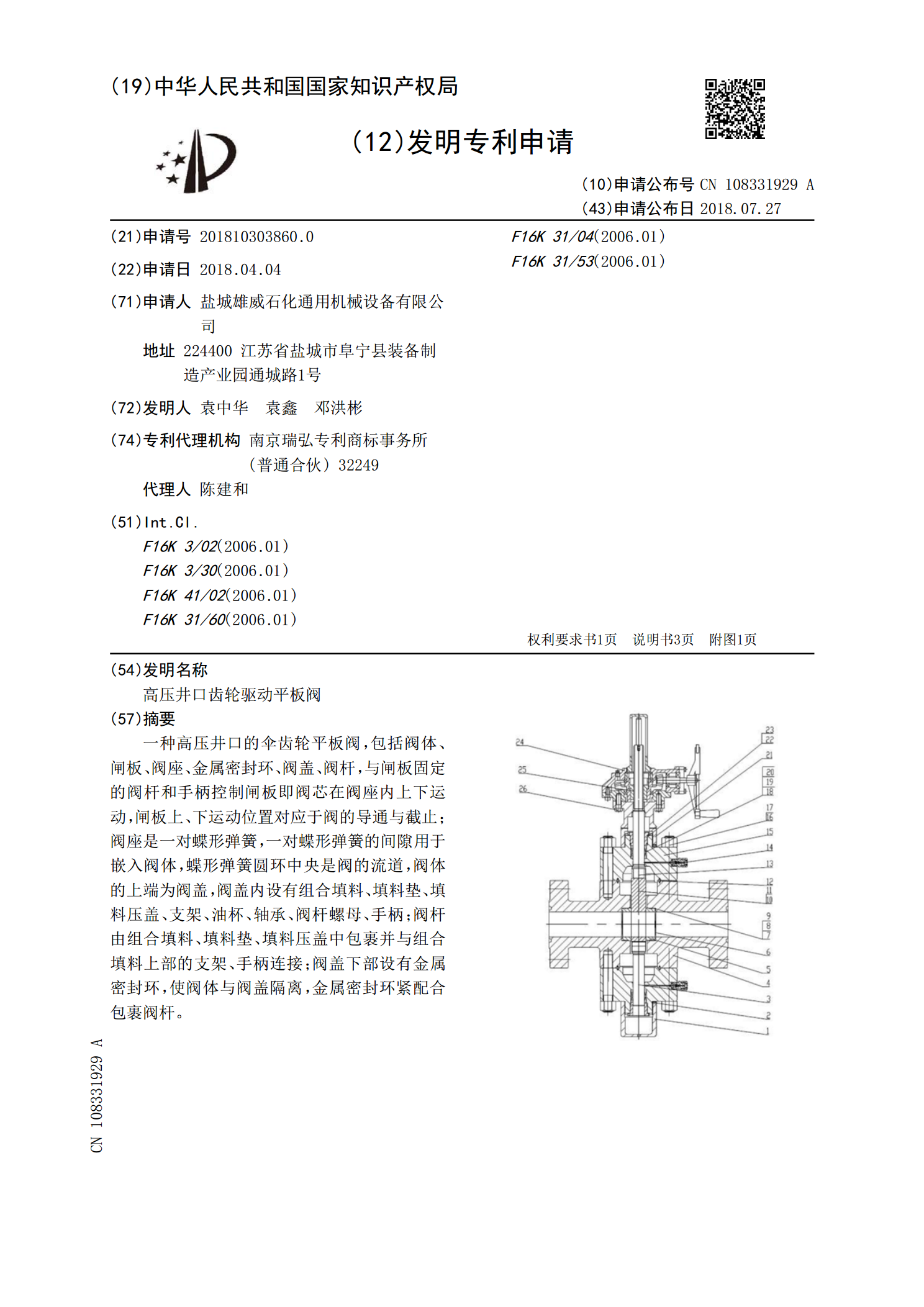

本发明公开了一种折叠插入式阀厅接地开关,它包括操作机构、垂直传动杆、换向盒、传动连杆、底座Ⅰ、底座Ⅱ、导电管、静触头,换向盒、底座Ⅰ、底座Ⅱ均固定在阀厅墙壁上,操作机构通过垂直传动杆与换向盒连接,换向盒通过传动连杆与导电管连接,导电管端部设置有动触头,导电管动作与静触头接触连接,还包括缓冲平衡导电杆动作用的配重装置,配重装置设置在底座Ⅰ两侧,当导电管下管运动时,其转动轴通过锥齿轮带动配重板一起动作,开关合闸时,配重板向水平方向展开;开关分闸时,配重板竖直向下收拢,相比现有的接地开关,具有断口距离大,操作力

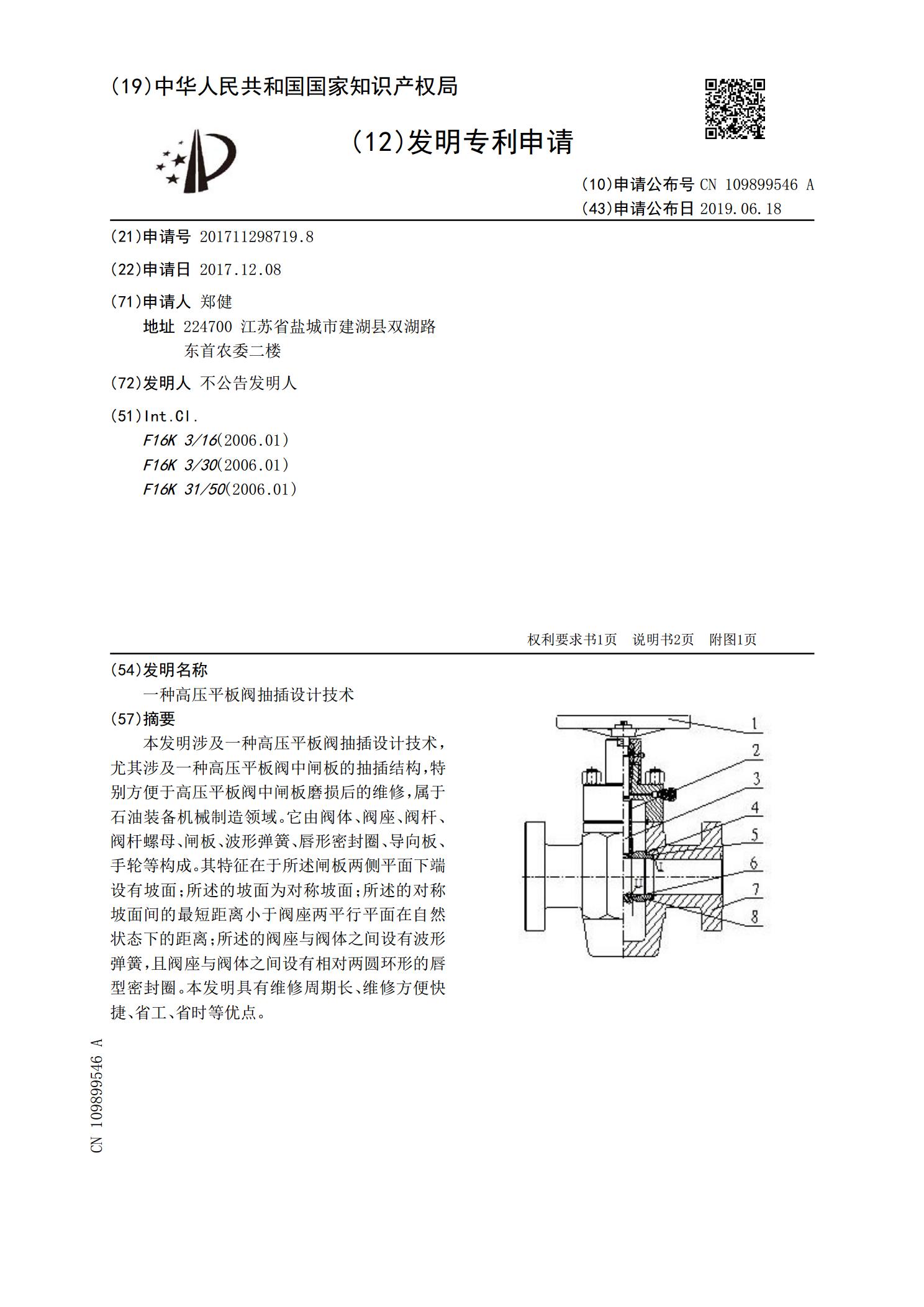

一种高压平板阀抽插设计技术.pdf

本发明涉及一种高压平板阀抽插设计技术,尤其涉及一种高压平板阀中闸板的抽插结构,特别方便于高压平板阀中闸板磨损后的维修,属于石油装备机械制造领域。它由阀体、阀座、阀杆、阀杆螺母、闸板、波形弹簧、唇形密封圈、导向板、手轮等构成。其特征在于所述闸板两侧平面下端设有坡面;所述的坡面为对称坡面;所述的对称坡面间的最短距离小于阀座两平行平面在自然状态下的距离;所述的阀座与阀体之间设有波形弹簧,且阀座与阀体之间设有相对两圆环形的唇型密封圈。本发明具有维修周期长、维修方便快捷、省工、省时等优点。