安全库存推行方案.ppt

YY****。。

亲,该文档总共29页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

安全库存推行方案.ppt

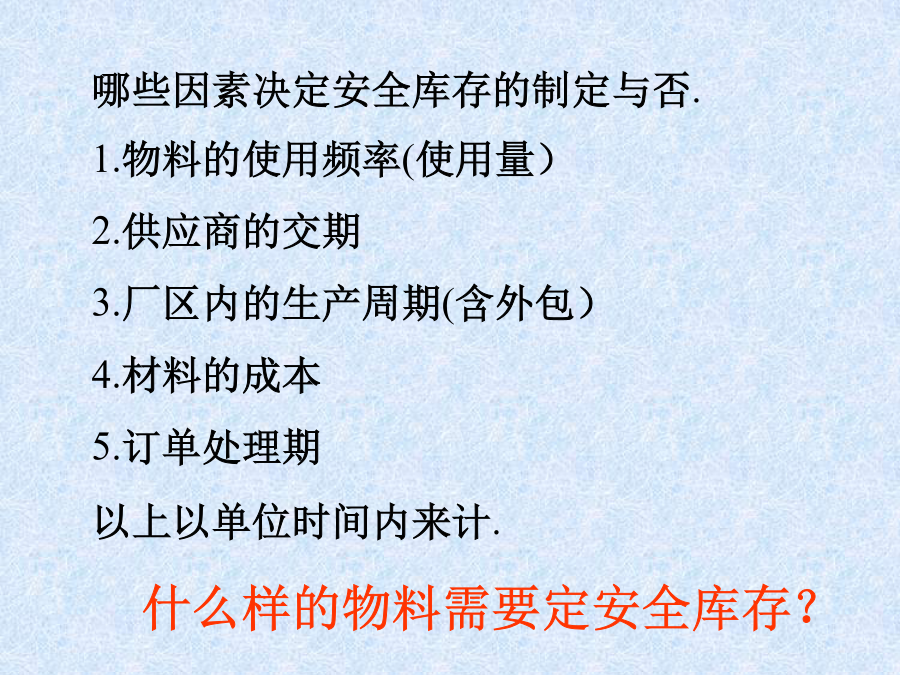

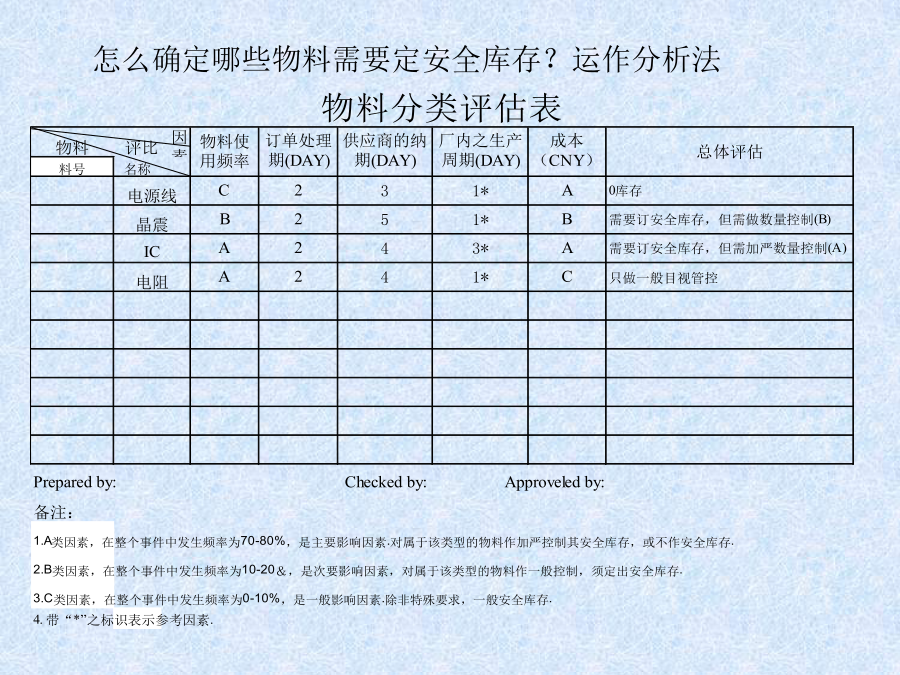

新安全库存之推行专案现代物流之理念:精益生产,需要才生产,出售多少生产多少,多一个或少一个就是浪费!“0”库存离我们越来越近,我司目前的库存成本是2000万,而我们一年的毛利却只有2000万.事实说明:“一年的收入被过多的物料成本所吞没!”也就是说我们有一年没有赢利.企业赢利的三大源泉:一.降低生产成本(70年代以前)二提高生产效率(70-90年代之间)三优化物流,降低库存.(90年代以后)我们的目标:运用预测和统计的手法做出合理的安全库存!为公司创造更广的赢利空间!为个人创造更多的直接利益!库存产生的根

安全库存推行专案.ppt

安全库存推行专案现代生产理念:精益生产(leanproduction)需求拉动生产市场需要多少生产多少多一个或少一个就是浪费!“0”库存离我们越来越近A公司目前的库存成本是2000万而一年的毛利却只有2000万.事实说明:“一年的收入被过多的物料成本所吞没!”企业赢利的三大源泉:一.降低生产成本(70年代以前)二提高生产效率(70-90年代之间)三优化物流降低库存.(90年代以后)我们的目标:运用预测和统计的手法做出合理的安全库存!为公司创造更广的赢利空间!

安全库存推行专案.ppt

安全库存推行专案现代生产理念:精益生产(leanproduction),需求拉动生产,市场需要多少生产多少,多一个或少一个就是浪费!“0”库存离我们越来越近,A公司目前的库存成本是2000万,而一年的毛利却只有2000万.事实说明:“一年的收入被过多的物料成本所吞没!”企业赢利的三大源泉:一.降低生产成本(70年代以前)二提高生产效率(70-90年代之间)三优化物流,降低库存.(90年代以后)我们的目标:运用预测和统计的手法做出合理的安全库存!为公司创造更广的赢利空间!为个人创造更多的直接利益!库存产生的

安全库存之推行-安全库存量制定(29).ppt

安全库存之推行专案现代物流之理念:精益生产需要才生产出售多少生产多少多一个或少一个就是浪费!“零”库存离我们越来越近【我司目前的库存成本是2000万而我们一年的毛利却只有2000万】.事实说明:“一年的收入被过多的物料成本所吞没!”也就是说我们有一年没有赢利.企业赢利的三大源泉:一降低生产成本(70年代以前)二提高生产效率(70-90年代之间)三优化物流降低库存.(90年代以后)我们的目标:运用预测和统计的手法做出合理的安全库存!为公司创造更广的赢利空间!

安全库存之推行-安全库存量制定(29).ppt

安全库存之推行专案现代物流之理念:精益生产,需要才生产,出售多少生产多少,多一个或少一个就是浪费!“零”库存离我们越来越近,【我司目前的库存成本是2000万,而我们一年的毛利却只有2000万】.事实说明:“一年的收入被过多的物料成本所吞没!”也就是说我们有一年没有赢利.企业赢利的三大源泉:一降低生产成本(70年代以前)二提高生产效率(70-90年代之间)三优化物流,降低库存.(90年代以后)我们的目标:运用预测和统计的手法做出合理的安全库存!为公司创造更广的赢利空间!为个人创造更多的直接利益!库存产生的根