大港储气库连接线管道内检测工程总结.ppt

YY****。。

亲,该文档总共26页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

大港储气库连接线管道内检测工程总结.ppt

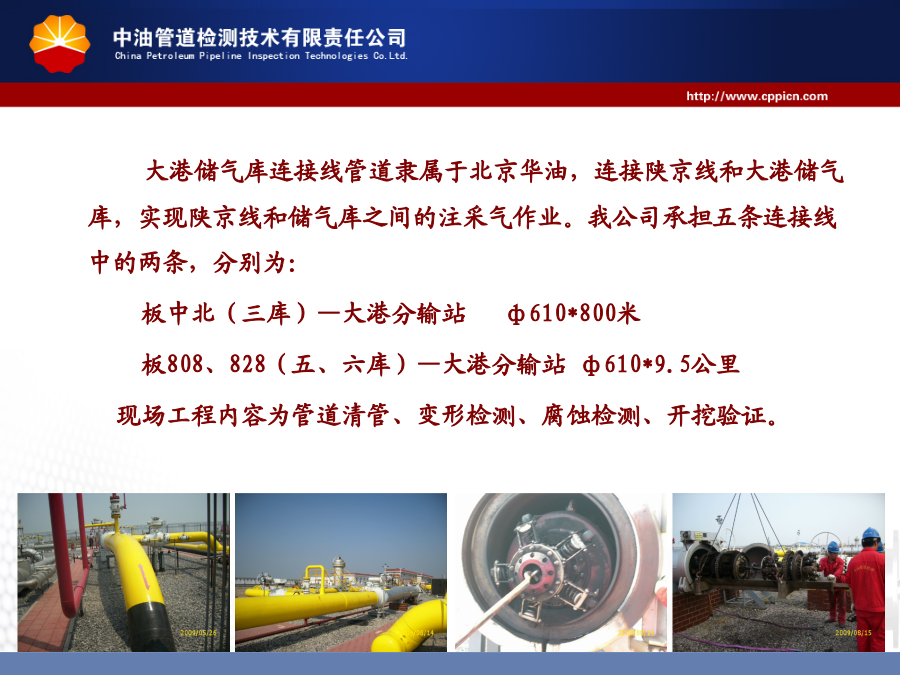

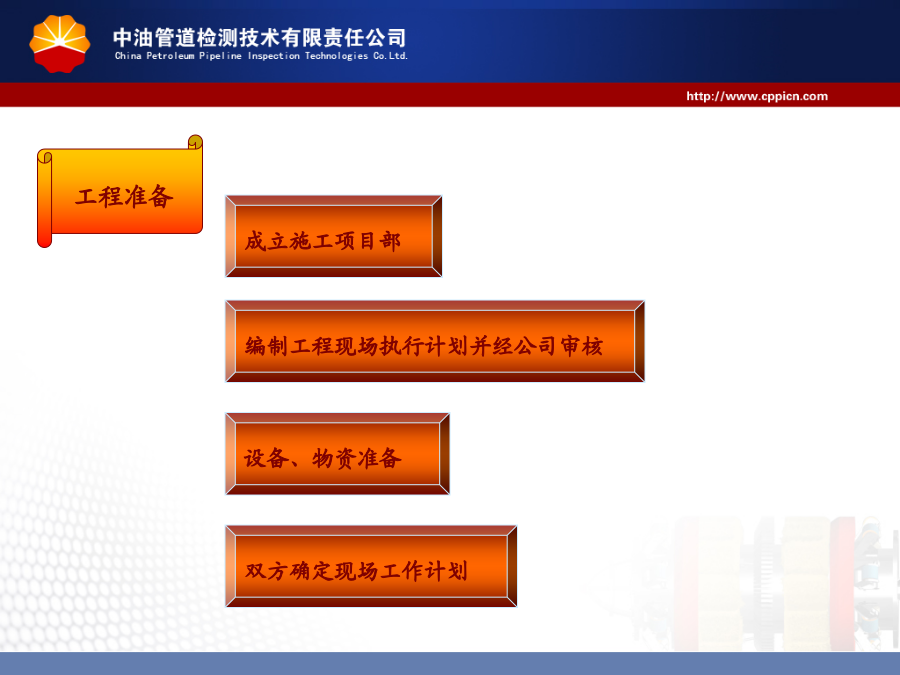

大港储气库连接线管道内检测目录一、工程概述二、工程难点及应对措施三、出现的问题及解决方法四、建议工程概述大港储气库连接线管道隶属于北京华油,连接陕京线和大港储气库,实现陕京线和储气库之间的注采气作业。我公司承担五条连接线中的两条,分别为:板中北(三库)—大港分输站ф610*800米板808、828(五、六库)—大港分输站ф610*9.5公里现场工程内容为管道清管、变形检测、腐蚀检测、开挖验证。●板中北(三库)—大港分输站管材参数:管材规格:Φ610×12.7mm材质:X60螺旋焊缝钢管防腐形式:牺牲阳极弯

某储气库注采气管道内腐蚀直接评估方法.docx

某储气库注采气管道内腐蚀直接评估方法标题:储气库注采气管道腐蚀直接评估方法导言:储气库注采气管道在长期运行过程中,存在着腐蚀问题,腐蚀严重会导致管道失效甚至引发重大事故。因此,对储气库注采气管道的腐蚀进行直接评估,具有重要的工程意义和实际应用价值。本文从现有的研究成果出发,综合介绍了储气库注采气管道腐蚀直接评估方法,包括传统的物理检测方法及近年来逐渐兴起的无损检测技术,并对其特点和应用前景进行了详细阐述。一、传统的物理检测方法1.直接观察法直接观察法是最直接、最常用的腐蚀评估方法之一。通过裸眼观察或仪器检

储气库内检测工程总结.ppt

大港储气库连接线管道内检测目录一、工程概述二、工程难点及应对措施三、出现的问题及解决方法四、建议工程概述大港储气库连接线管道隶属于北京华油,连接陕京线和大港储气库,实现陕京线和储气库之间的注采气作业。我公司承担五条连接线中的两条,分别为:板中北(三库)—大港分输站ф610*800米板808、828(五、六库)—大港分输站ф610*9.5公里现场工程内容为管道清管、变形检测、腐蚀检测、开挖验证。●板中北(三库)—大港分输站管材参数:管材规格:Φ610×12.7mm材质:X60螺旋焊缝钢管防腐形式:牺牲阳极弯

管道内检测工艺.pdf

管道内检测工艺主要内容在之前讲解的内检测标准的基础上结合实际过程中的施工方法对内检测的过程的一个详细描述主要内容一、现场勘查二、制定方案(施工组织设计)三、设备准备四、内检测实施五、出具检测报告六、开挖验证一、现场勘查1、获取管线资料(1)输送介质a、原油:含蜡高:调查清管周期。如短期未清过管应评估管壁结蜡量慎重选择清管方案。应按照循序渐进的清管步骤进行。防

管道内检测方案.docx

中海油海底管线内管检测方案中国石化集团胜利石油管理局海上石油工程技术检验中心2014年7月目录1、海检中心介绍12、管线内检测的必要性43、检测依据94、项目准备105、管线情况调查138、清管159、管道几何检测1610、漏磁检测1911、检测报告2312、质量目标及保证措施2713、应急预案31附件一:海检中心主要资质32附件二、卡球风险控制38附件三、卡球应急程序流程图391、海检中心介绍1.1单位简介“中国石化集团海上石油工程技术检验中心”(简称“海检中心”)成立于1999年,业务上受中国石化集团