数控自动轴承环外圆磨床.pdf

一吃****仕龙

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

数控自动轴承环外圆磨床.pdf

一种数控自动轴承环外圆磨床,包括床身、往复工作台、砂轮轴箱、工件轴箱、砂轮修整器、纵向进给传动机构、横向进给传动机构、冷却系统、液压润滑系统、CNC控制系统主机与操作面板、电控柜,所述往复工作台安装于床身上,砂轮轴箱安装于床身后座上,工件轴箱、砂轮修整器安装于往复工作台上,纵向进给传动机构、横向进给传动机构、液压润滑系统安装于床身内部,冷却系统、电控柜安装于床身后侧,CNC控制系统主机与操作面板悬挂于工作台右上方,往复工作台置于床身导轨上。结构简单紧凑、静态及动态刚性强、定位精准、抗振减振性好、精度保持性

轴承环外圆磨床.pdf

本发明公开了一种轴承环外圆磨床,包括床身、往复工作台、砂轮轴箱、工件轴箱、纵向进给机构、横向进给机构、砂轮修整器、液压系统、润滑系统、冷却系统和电气控制系统,所述往复工作台、纵向进给机构和横向进给机构安装在床身上,砂轮轴箱安装在往复工作台后侧的床身上,砂轮安装在砂轮轴箱上,砂轮修整器通过砂轮修整器座安装在往复工作台上,工件轴箱设置在往复工作台上,液压系统、润滑系统和电气控制系统安装在床身内,冷却系统设置在床身后侧。本发明轴承环外圆磨床,结构简单,静态及动态刚性强,定位精准,抗振、减振性能好,精度保持性好,

数控自动轴承环内圆磨床.pdf

一种数控自动轴承环内圆磨床,包括床身、往复工作台、砂轮轴总成、工件轴箱、砂轮修整器、纵向进给传动机构、横向进给传动机构、冷却系统、液压润滑系统、CNC控制系统主机与操作面板、电气控制系统,所述往复工作台、砂轮修整器及工件轴箱安装于床身上,砂轮轴总成安装于往复工作台上,纵向进给传动机构、液压润滑系统安装于床身内部,横向进给传动机构安装于砂轮座上,冷却系统和电气控制系统位于床身后侧,CNC控制系统主机与操作面板位于往复工作台上方,往复工作台位于床身导轨上。结构简单紧凑、静态及动态刚性强、定位精准、抗振减振性好

数控外圆磨床的技术参数-数控外圆磨床知识.docx

数控外圆磨床的技术参数-数控外圆磨床知识数控外圆磨床的技术参数-数控外圆磨床知识为帮助大家更加了解数控外圆磨床,下面,小编为大家提供数控外圆磨床的技术参数,希望对大家有所帮助!以下为一款数控外圆磨床产品的规格参数(仅供参考)MK1320AMK1320CNC主要规格磨削直径范围8~200mm8~200mm最大磨削长度500mm500mm顶尖距500mm500mm中心高125mm125mm最大工件重量50kg50kg机床外廓尺寸(长×宽×高)2460mm×1265mm&ti

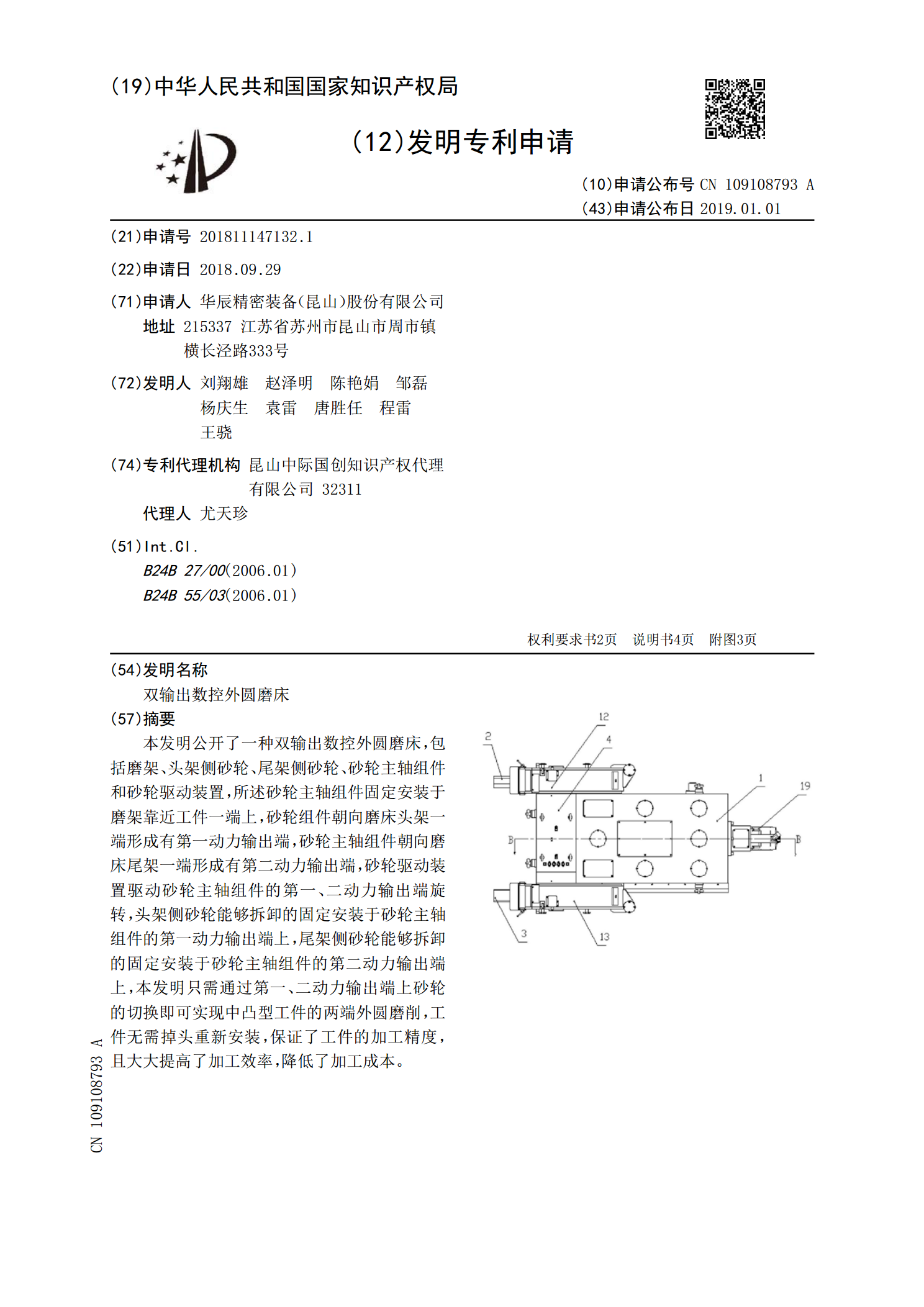

双输出数控外圆磨床.pdf

本发明公开了一种双输出数控外圆磨床,包括磨架、头架侧砂轮、尾架侧砂轮、砂轮主轴组件和砂轮驱动装置,所述砂轮主轴组件固定安装于磨架靠近工件一端上,砂轮组件朝向磨床头架一端形成有第一动力输出端,砂轮主轴组件朝向磨床尾架一端形成有第二动力输出端,砂轮驱动装置驱动砂轮主轴组件的第一、二动力输出端旋转,头架侧砂轮能够拆卸的固定安装于砂轮主轴组件的第一动力输出端上,尾架侧砂轮能够拆卸的固定安装于砂轮主轴组件的第二动力输出端上,本发明只需通过第一、二动力输出端上砂轮的切换即可实现中凸型工件的两端外圆磨削,工件无需掉头重