用于切割硅片的聚氨酯导轮制备方法.pdf

是你****平呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于切割硅片的聚氨酯导轮制备方法.pdf

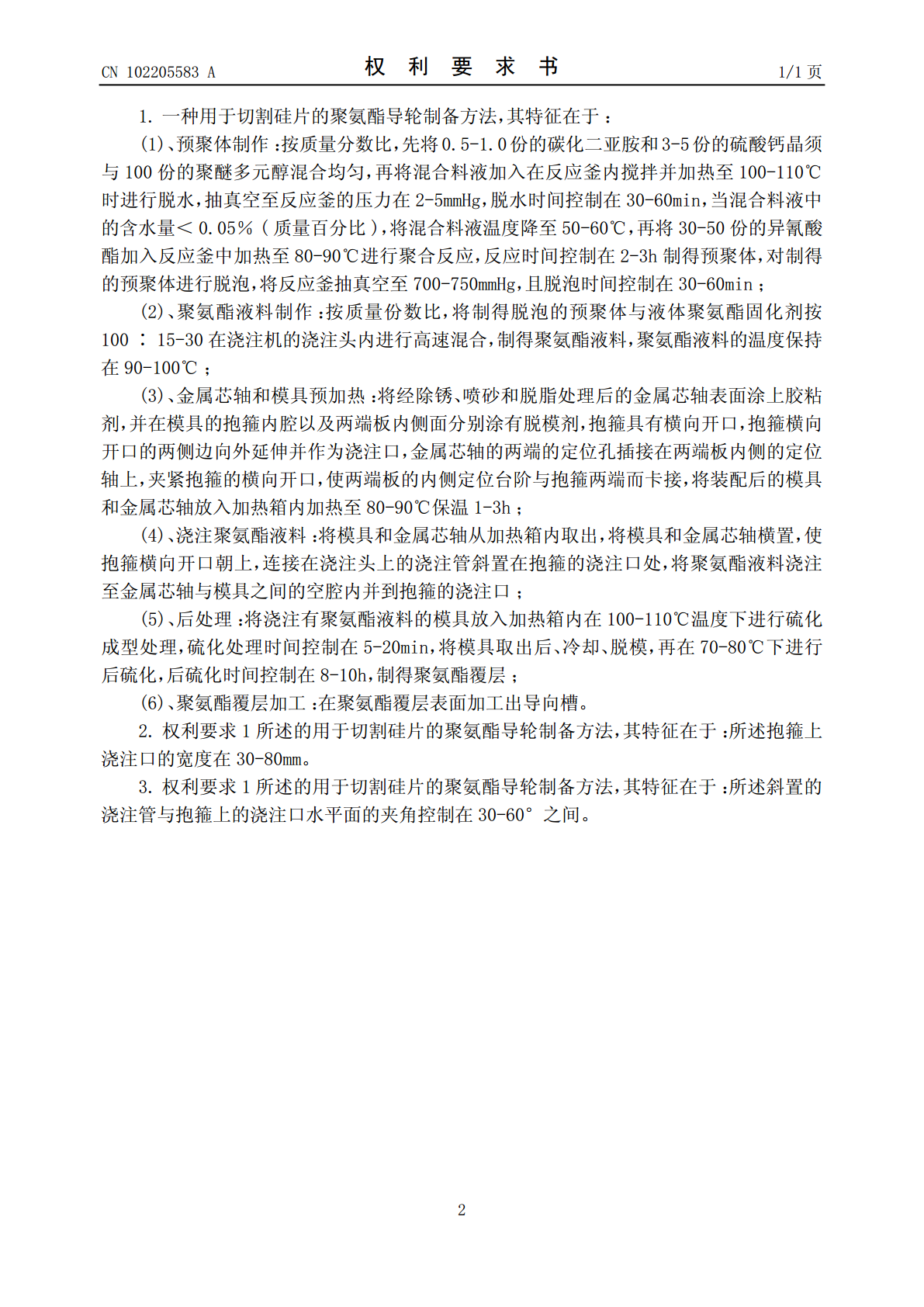

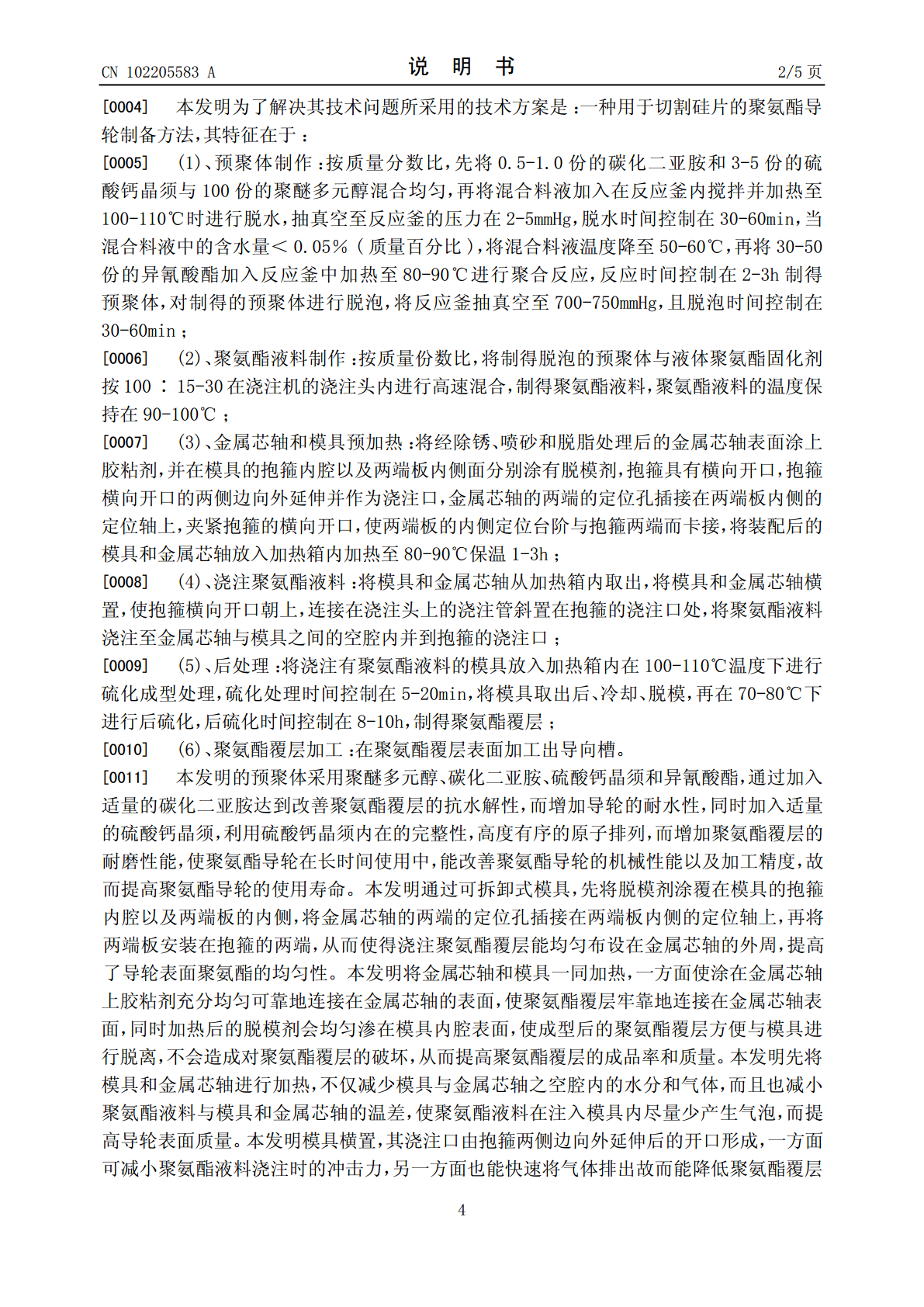

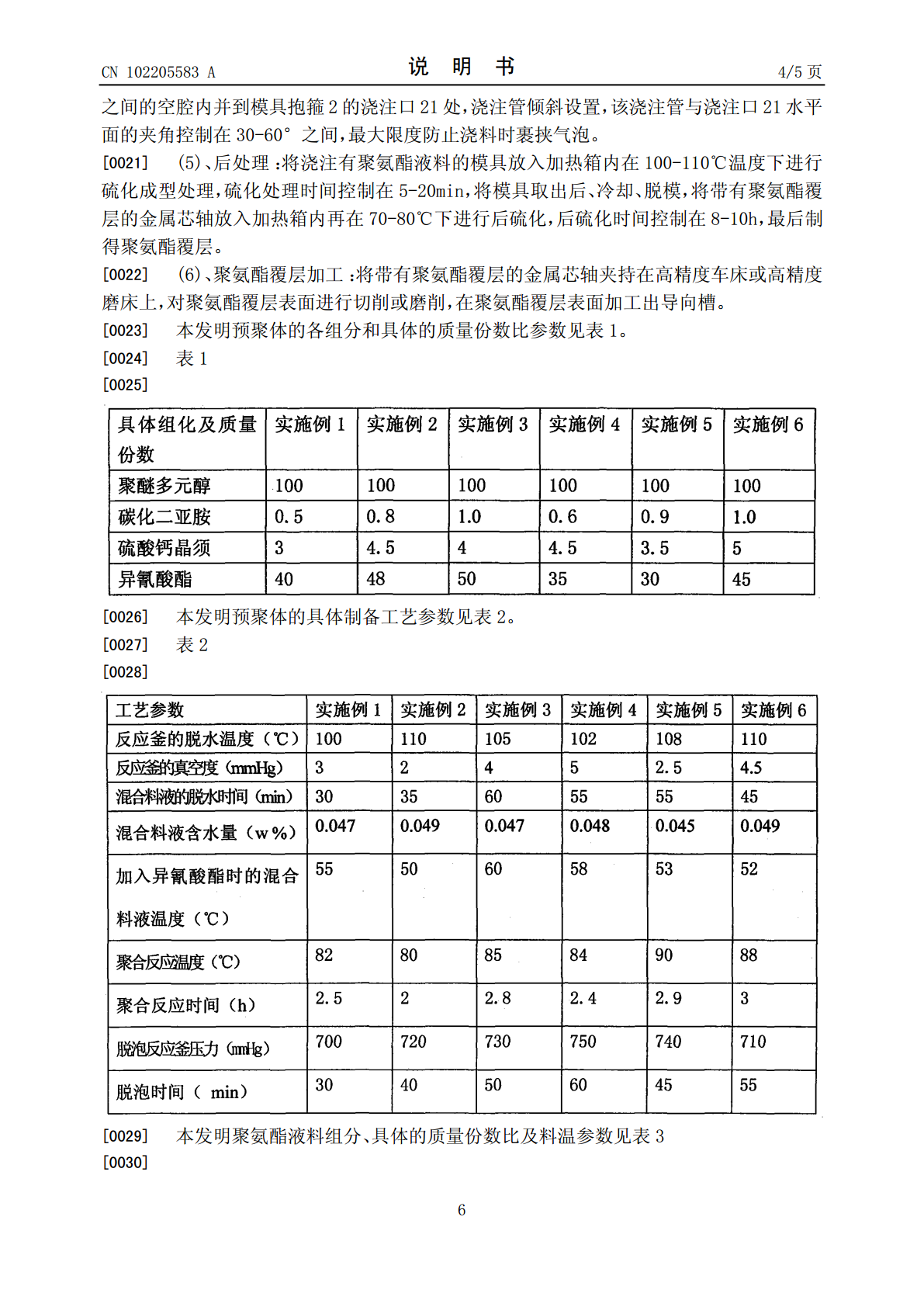

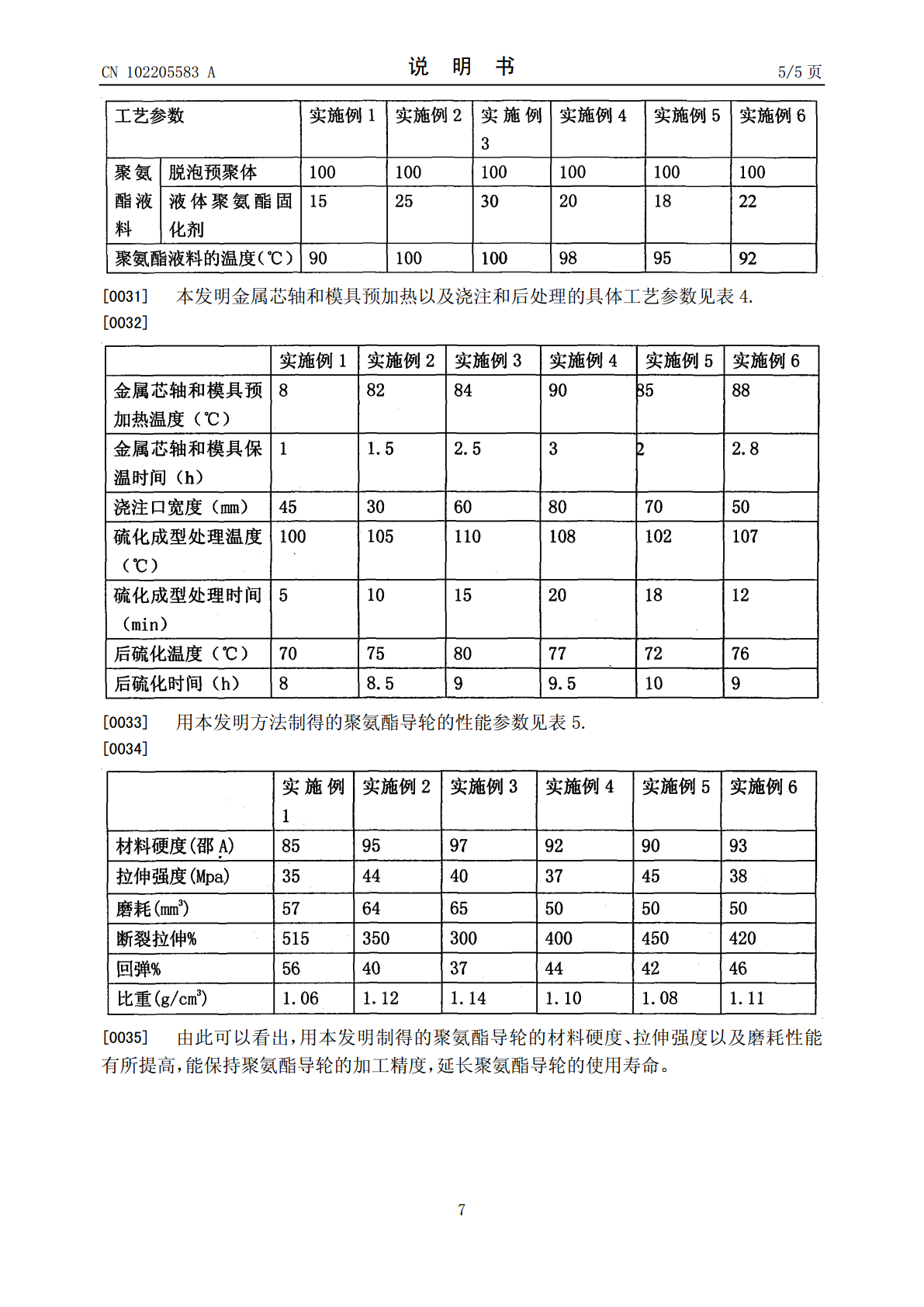

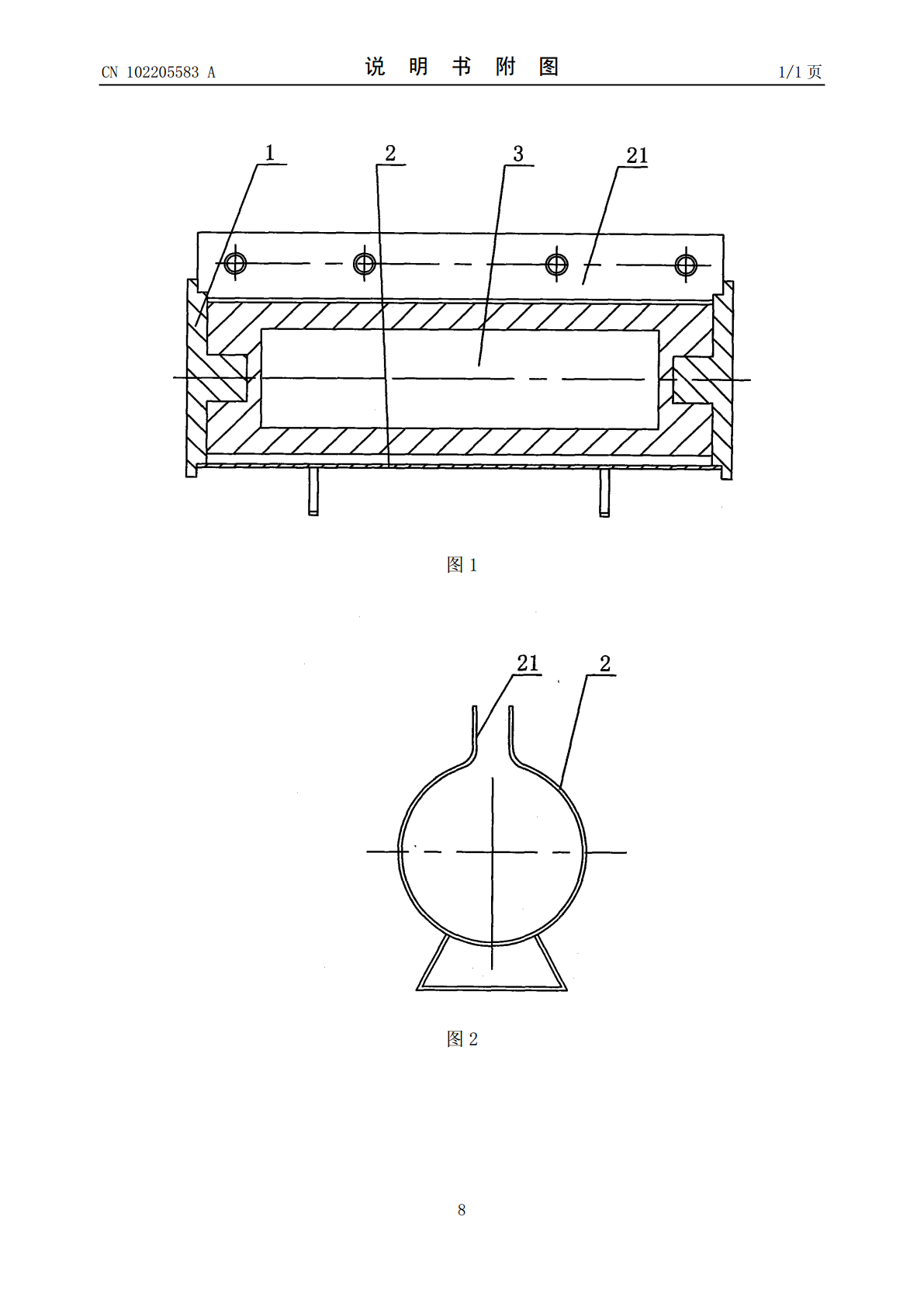

本发明涉及一种用于切割硅片的聚氨酯导轮制备方法,将0.5-1.0份的碳化二亚胺和3-5份的硫酸钙晶须与100份的聚醚多元醇混合后加入在反应釜内进行搅拌、加热和脱水,再将30-50份的异氰酸酯加入反应釜中进行聚合反应制得预聚体并脱泡;将制得的脱泡预聚体与液体聚氨酯固化剂按100∶15-30在浇注机内混合制得聚氨酯液料,将装配好的模具和金属芯轴加热,将聚氨酯液料浇注至金属芯轴与模具之间的空腔内并至模具抱箍的浇注口;将浇注有聚氨酯料液的模具放入加热箱内在进行硫化成型处理,脱模后,再进行后硫化处理,最后对制得聚氨

用于切割硅片的聚氨酯纤维导轮制备方法.pdf

本发明涉及一种用于切割硅片的聚氨酯纤维导轮制备方法,将0.5-1.0份的碳化二亚胺和3-5份的硫酸钙晶须与100份的聚醚多元醇混合后加入在反应釜内进行搅拌、加热、脱水,将30-50份的异氰酸酯加入反应釜中进行聚合反应制得预聚体并脱泡;将脱泡预聚体与液体聚氨酯固化剂按100∶15-30在浇注机内混合制得聚氨酯液料,将装配好的模具和金属芯轴放入加热箱内加热,将聚氨酯液料浇注到胶粘层与模具之间的空腔内并到抱箍的浇注口;将浇注有聚氨酯液料的模具放入加热箱内在进行硫化成型处理,脱模后,再进行后硫化,对聚氨酯覆层表面

一种用于硅片切割的导轮.pdf

本发明提供了一种用于硅片切割的导轮,包括导轮本体,其中,所述导轮本体上设有耐磨陶瓷层,本发明由于导轮上设有耐磨陶瓷层,提高了导轮的耐磨性及防腐蚀性。

一种新型的用于硅片切割的导轮.pdf

本发明涉及一种新型的用于硅片切割的导轮,包括导轮主体,其中,所述导轮主体周向设有一圈导向槽,所述导向槽包括第一导向槽和第二导向槽,所述第一导向槽为圆形结构,所述第二导向槽为半圆形结构,所述第一导向槽与第二导向槽为一个整体,所述导轮主体为分体式结构,所述导轮主体分为上部导轮和下部导轮,所述下部导轮与上部导轮相接触的内壁上设有若干凹槽,所述上部导轮与下部导轮相接触的内壁上设有若干自锁式凸起,通过所述凹槽与所述自锁式凸起之间的形状配合来进行相互锁定,该导轮能配合专用的硅片切割钢丝使用,安装灵活,操作简单,稳定性

一种用于切割硅晶片导轮的制备方法.pdf

本发明属于机械制备技术领域,涉及一种切割设备部件的制备方法,具体涉及一种用于切割硅晶片导轮的制备方法,为了解决现有用于切割硅晶片的导轮的寿命普遍较短,从而需频繁更换导轮的问题,本发明提供了一种用于切割硅晶片导轮的制备方法,由该方法制备的导轮至少包括金属轴芯及金属轴芯上的涂层,涂层上设有线槽,所述方法至少包括涂层的制备,所述涂层为聚氨酯涂层,采用发明所述方法制备的导轮可以连续使用1200-2000小时,使用寿命长,大大提高了生产效率,从而降低了生产成本。