钢丝绳驱动的凸轮轮廓检测系统.pdf

St****12

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

钢丝绳驱动的凸轮轮廓检测系统.pdf

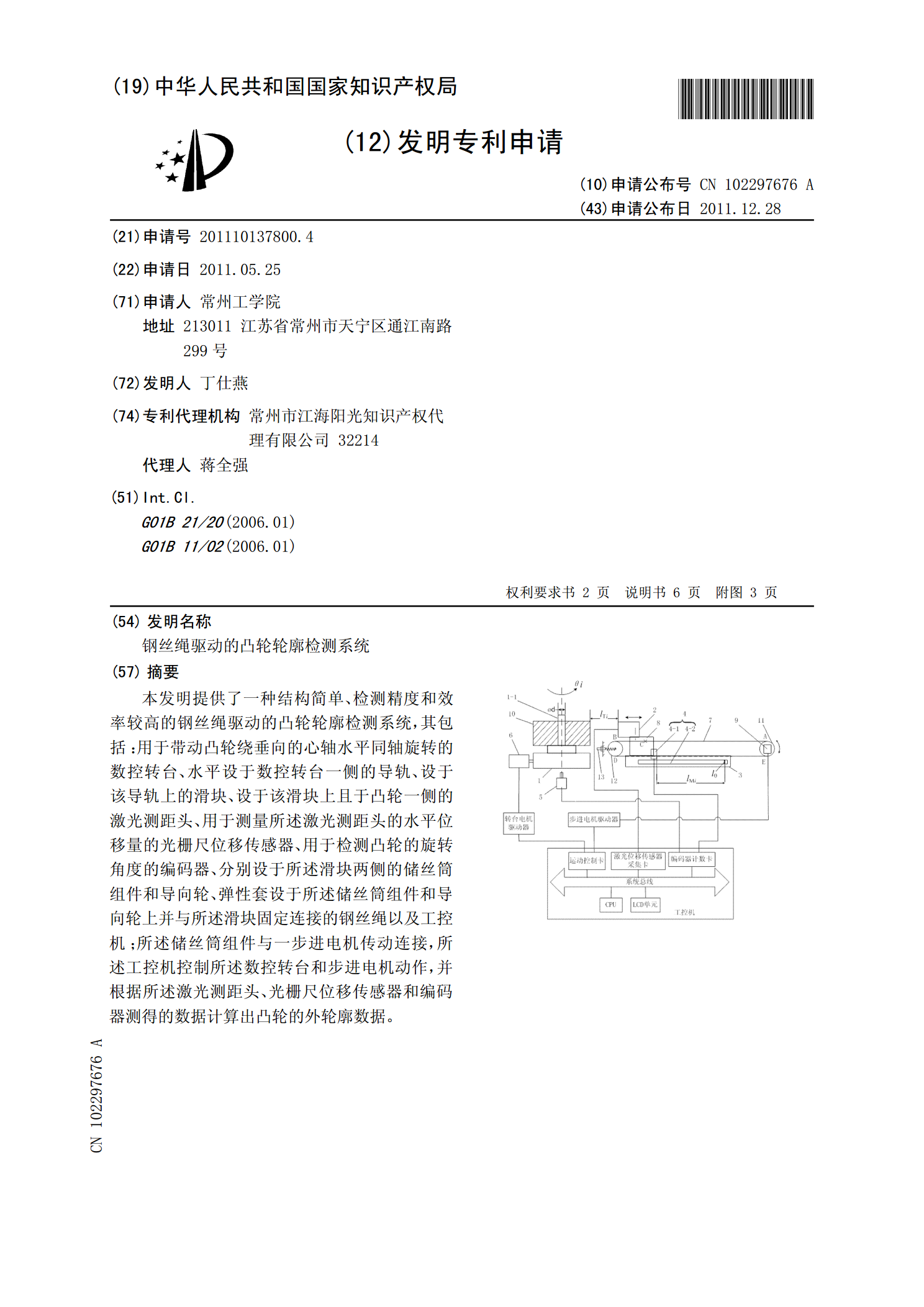

本发明提供了一种结构简单、检测精度和效率较高的钢丝绳驱动的凸轮轮廓检测系统,其包括:用于带动凸轮绕垂向的心轴水平同轴旋转的数控转台、水平设于数控转台一侧的导轨、设于该导轨上的滑块、设于该滑块上且于凸轮一侧的激光测距头、用于测量所述激光测距头的水平位移量的光栅尺位移传感器、用于检测凸轮的旋转角度的编码器、分别设于所述滑块两侧的储丝筒组件和导向轮、弹性套设于所述储丝筒组件和导向轮上并与所述滑块固定连接的钢丝绳以及工控机;所述储丝筒组件与一步进电机传动连接,所述工控机控制所述数控转台和步进电机动作,并根据所述激

凸轮轮廓检测系统.pdf

本发明提供了一种结构简单、检测精度和效率较高的基于直驱式电机的凸轮轮廓检测系统,其包括:直驱式电机、同轴固定设于直驱式电机的转子上的用于带动凸轮同步同轴旋转的心轴、水平设于凸轮一侧的丝杠螺母副、设于该丝杠螺母副的活动螺母上的激光测量头、用于测量所述活动螺母的水平位移量的光栅尺位移传感器、设于直驱式电机的固定座中的用于检测所述转子的旋转角度的圆光栅、以及工控机;所述工控机控制所述直驱式电机和丝杠螺母副动作,并根据所述激光测量头、光栅尺位移传感器和圆光栅测得的数据得出凸轮的外轮廓数据。

凸轮轮廓检测系统的检测方法.pdf

本发明提供了一种结构简单、检测精度和效率较高的基于直驱式电机的凸轮轮廓检测系统的检测方法,其包括:直驱式电机、同轴固定设于直驱式电机的转子上的用于带动凸轮同步同轴旋转的心轴、水平设于凸轮一侧的丝杠螺母副、设于该丝杠螺母副的活动螺母上的激光测量头、用于测量所述活动螺母的水平位移量的光栅尺位移传感器、设于直驱式电机的固定座中的用于检测所述转子的旋转角度的圆光栅、以及工控机;所述工控机控制所述直驱式电机和丝杠螺母副动作,并根据所述激光测量头、光栅尺位移传感器和圆光栅测得的数据得出凸轮的外轮廓数据。

凸轮轮廓检测系统的检测方法.pdf

本发明提供了一种结构简单、检测精度和效率较高的凸轮轮廓检测装置的检测方法,其采用的凸轮轮廓检测装置包括:用于带动凸轮绕垂向的心轴水平同轴旋转的数控转台、水平设于数控转台一侧的丝杠螺母副、设于该丝杠螺母副的活动螺母上且于凸轮一侧的激光测量头、用于测量所述活动螺母的水平位移量的光栅尺位移传感器、用于检测凸轮的旋转角度的编码器、以及工控机;所述工控机控制所述数控转台和丝杠螺母副动作,并根据所述激光测量头、光栅尺位移传感器和编码器测得的数据得出凸轮的外轮廓数据。

凸轮驱动升降检测系统.pdf

本发明涉及自动化设备领域的凸轮驱动升降检测系统,包括凸轮驱动升降机构和检测机构,检测机构安装在凸轮驱动升降机构上,由凸轮驱动升降机构带动进行升降运动,凸轮驱动升降机构包括左升降座、右升降座和检测杆,左升降座与右升降座为结构相同的左右对称结构,左升降座包括左安装座、左导轨和左凸轮升降组件,检测机构包括检测主体和感应组件,使用时检测机构直接安装在检测杆的横向连杆上,由左凸轮升降组件及右凸轮升降组件共同带动横向连杆进行同步升降,使检测机构可实现同步检测动作,采用凸轮传动结构带动,不需要设置任何电子元件,也不需要