刀具切削部分几何参数的选择概要.ppt

YY****。。

亲,该文档总共75页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

刀具切削部分几何参数的选择概要.ppt

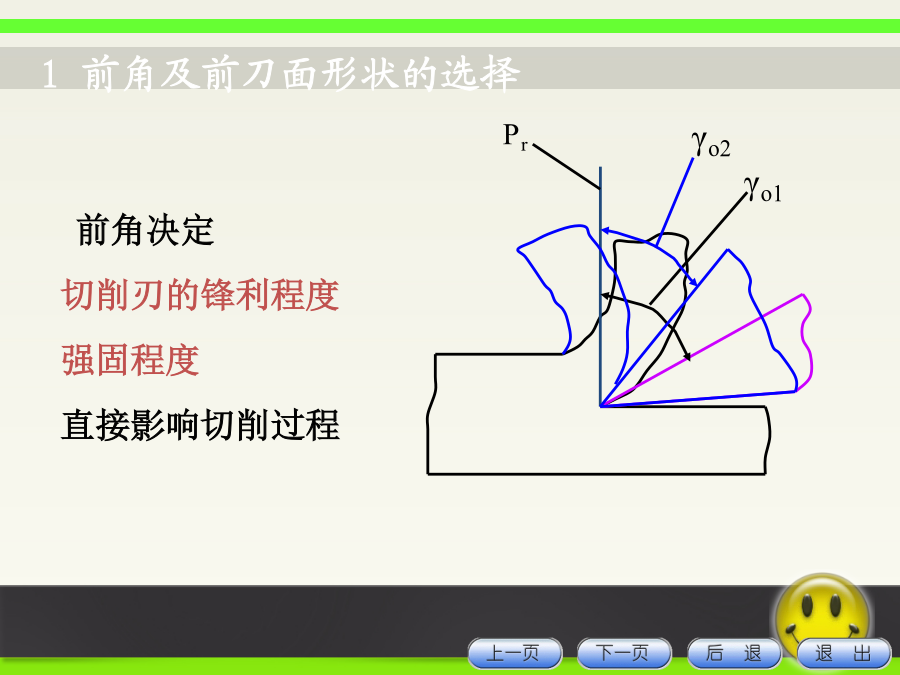

项目七刀具选择子项目1刀具角度选择为什么要选择刀具角度因为它影响:切削加工生产率刀具耐用度加工质量加工成本1前角及前刀面形状的选择正前角:减小切屑被切下时的弹塑性变形减小切屑流出时与前面的摩擦阻力,减小切削力和切削热,切削轻快,提高刀具寿命,提高已加工表面质量。但前角过大时,楔角过小,会削弱切削刃部的强度并降低散热能力,反而会使刀具寿命降低。负前角:改善刃部受力状况和散热条件,提高切削刃强度提高耐冲击能力选择时考虑:刀具材料选择时考虑:工件材料如加工灰铸铁取o=5~15。前角数值随脆性材料强度和硬度

刀具切削部分的几何参数.ppt

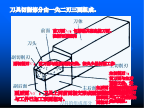

刀具切削部分由一尖二刃三面组成。刀具角度的坐标平面与参考系刀具切削部分的各个面、切削刃的空间位置常常用这些面、刃相对某些坐标平面的几何角度来表示,这样就必须将刀具置于空间坐标平面参考系内。该参考系包括刀具标注角度参考系(静止参考系)和刀具工作角度参考系。根据ISO规定,刀具标注角度参考系(静止参考系)有正交平面参考系、法平面参考系、假定工作平面参考系等。1.正交平面切削刃上选定点的正交平面是过该点并同时垂直于基面和切削平面的平面,记为P0;2.法平面切削刃上选定点的法平面是过该点并与切削刃垂直的平面,记作

刀具切削部分几何参数.ppt

第三章金属切削基本知识一、刀具切削部分的构成一、刀具切削部分的构成二、刀具的静态角度二、刀具的静态角度二、刀具的静态角度1.刀具静止参考系图3-3车刀的静止参考系(图中vc表示假定的主运动方向,vf表示假定的进给运动方向)1.刀具静止参考系图3-3车刀的静止参考系(图中vc表示假定的主运动方向,vf表示假定的进给运动方向)1.刀具静止参考系1.刀具静止参考系1.刀具静止参考系图3-3车刀的静止参考系(图中vc表示假定的主运动方向,vf表示假定的进给运动方向)1.刀具静止参考系1.刀具静止参考系图3-3车刀

3-1 刀具切削部分几何参数.ppt

第三章金属切削基本知识一、刀具切削部分的构成一、刀具切削部分的构成二、刀具的静态角度二、刀具的静态角度二、刀具的静态角度1.刀具静止参考系图3-3车刀的静止参考系(图中vc表示假定的主运动方向,vf表示假定的进给运动方向)1.刀具静止参考系图3-3车刀的静止参考系(图中vc表示假定的主运动方向,vf表示假定的进给运动方向)1.刀具静止参考系1.刀具静止参考系1.刀具静止参考系图3-3车刀的静止参考系(图中vc表示假定的主运动方向,vf表示假定的进给运动方向)1.刀具静止参考系1.刀具静止参考系图3-3车刀

刀具几何参数与切削用量的合理选择.docx

【内容提要】本章主要介绍刀具几何参数、切削用量合理选择的基本概念及各参数的功用;应用上述功用合理选择刀具几何参数和切削用量。【目的要求】1、明确基本概念;2、会根据加工具体情况正确选择和确定刀具材料、刀具几何参数、切削用量;【本章内容】第一次课§4-1刀具合理几何参数的选择刀具几何参数的合理选择,是在保证加工质量的前提下,能够获得理想的刀具耐用度,达到提高效率,降低生产成本的目的。一、前角的选择(1)前角的作用1.加大前角能使车刀锋利,减少切削变形,减小切屑与前刀面的磨擦,从而降低切削力和减少切削热。2.