盾构间隙测量系统.pdf

长春****主a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

盾构间隙测量系统.pdf

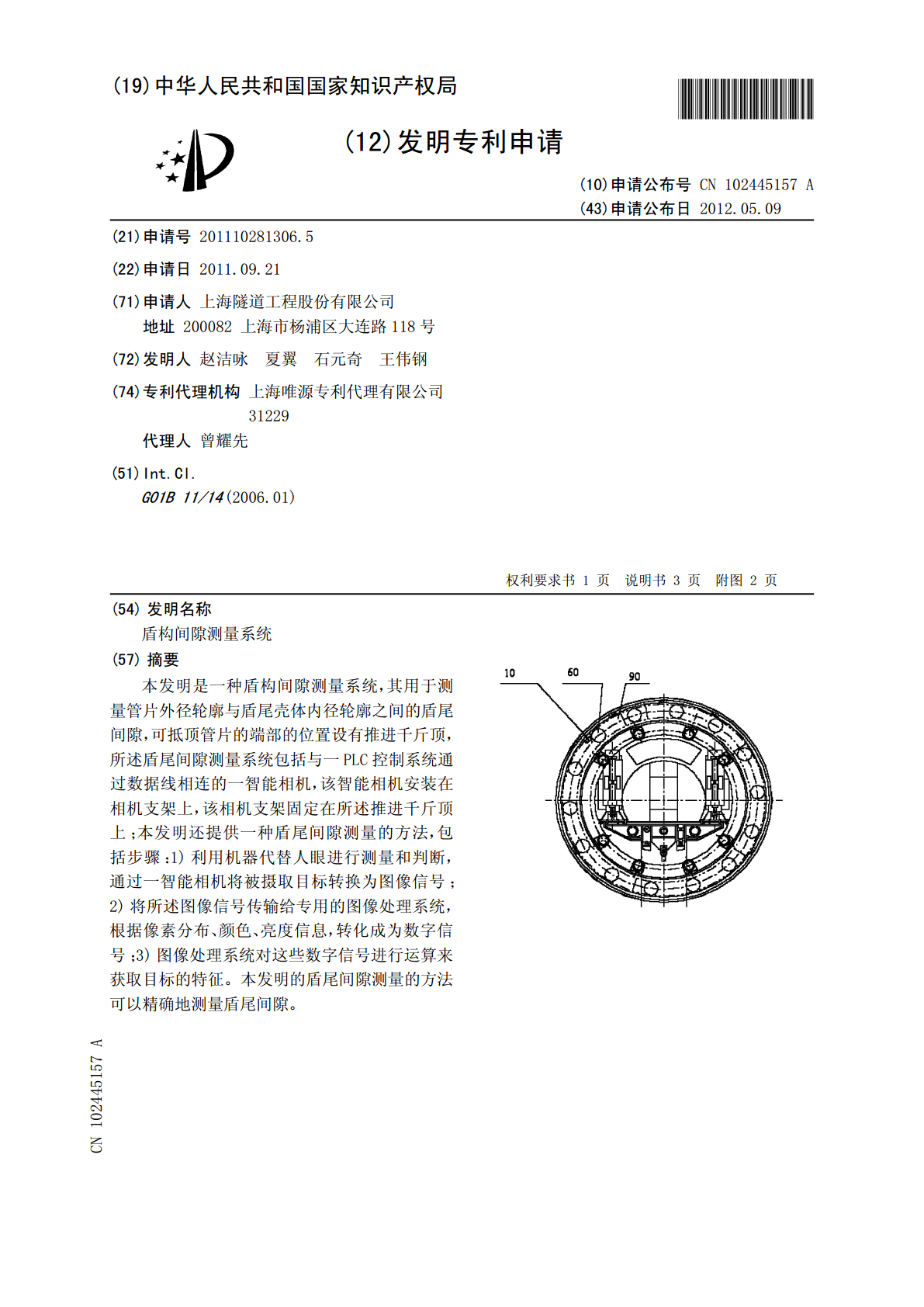

本发明是一种盾构间隙测量系统,其用于测量管片外径轮廓与盾尾壳体内径轮廓之间的盾尾间隙,可抵顶管片的端部的位置设有推进千斤顶,所述盾尾间隙测量系统包括与一PLC控制系统通过数据线相连的一智能相机,该智能相机安装在相机支架上,该相机支架固定在所述推进千斤顶上;本发明还提供一种盾尾间隙测量的方法,包括步骤:1)利用机器代替人眼进行测量和判断,通过一智能相机将被摄取目标转换为图像信号;2)将所述图像信号传输给专用的图像处理系统,根据像素分布、颜色、亮度信息,转化成为数字信号;3)图像处理系统对这些数字信号进行运算

盾构机盾尾间隙测量系统研究.docx

盾构机盾尾间隙测量系统研究1.引言盾构机是一种现代化的隧道施工工具,广泛应用于城市交通、水利、矿山、公用设施等领域。其中,盾构机的核心部件为盾构壳体,由前部盾构头和后部盾尾组成。在盾构机的施工过程中,盾构壳体需要在地质构造复杂的地层中顺利进行推进,而盾尾间隙的大小和稳定性直接影响到盾构机的安全和施工效率。盾尾间隙测量系统是目前工程实践中普遍采用的盾构控制技术。该技术通过实时监控盾构壳体的局部变形杆来测量盾尾和切口之间的间隙,并反馈给控制系统,以控制盾构机的前进方向和速度,从而保证盾尾的稳定性和施工效率。本

盾构机位姿测量系统设计.docx

盾构机位姿测量系统设计一、背景介绍盾构机是现代地下隧道建设的主要工具之一,它可以在地下开挖隧道、水利工程、地铁等项目中发挥重要作用。随着城市化进程的加快,盾构机的使用范围越来越广泛,对其位姿测量系统的精度和稳定性提出了更高的要求。位姿测量系统是盾构机正常运行所必需的关键设备,其精度的高低直接影响到隧道的施工质量。二、盾构机位姿测量系统的基本构成盾构机位姿测量系统一般由传感器、数据采集系统、数据处理系统和控制系统组成。其中,传感器是信息采集的第一手段,可以获取盾构机在工程隧道中的位置、方向、角度等数据信息。

测量间隙、厚度的方法及系统.pdf

本发明的实施例提供了一种用于确定制造工具和工件之间的空隙的系统和方法。在示例性实施例中,该方法包括在工具中接收衬底从而在其间限定间隙。在衬底的与间隙相反的底面上设置的变换器提供穿过衬底传导的声波信号。变换器还接收来自限定间隙的衬底的顶面的第一回声和来自进一步限定间隙的工具的底面的第二回声。基于第一回声和第二回声测量间隙的宽度。在一些实施例中,工具的底面是喷嘴的底面,且在变换器接收第一回声和第二回声时,喷嘴在间隙中提供液体或气体。本发明的实施例还提供了测量厚度的方法。

叶尖间隙测量系统的设计的中期报告.docx

叶尖间隙测量系统的设计的中期报告设计叶尖间隙测量系统的中期报告被认为是项目实施的重要组成部分。本报告旨在概述该系统的设计和实施进展情况,并详细阐明相关技术和方法的优点和缺点。一、项目介绍该项目旨在设计和实施一种叶尖间隙测量系统,以评估涡轮机械的效率和性能。该系统将使用可编程逻辑控制器(PLC)和同步电机技术,可以精确地测量涡轮机叶尖与外围壳体之间的间隙,并输出测量结果以供后续分析和处理。二、设计进展在此之前,我们已经完成了以下主要任务:1.研究分析了涡轮机构的工作原理和叶尖间隙的重要性。2.研究了常用的叶