翻板模具结构.docx

小长****6淑

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

翻板模具结构.docx

编号:时间:2021年x月x日书山有路勤为径学海无涯苦作舟页码:翻板結構在成形模中的應用一.翻板模介紹翻板模直觀理解產品折彎成形的一般方法圖(A)翻板模折彎成形方法圖(B)翻板模使用場合:折彎高度高折彎內R大產品有較大回彈但產品又有外觀要求通常用於電腦機箱產品中的上蓋.圖(C)以上也正是翻板模的優點.另外翻板模還可以作成負角度折出內角小於90°的角度.總結:翻板模翻板的運動中滑動與轉動相結合在以轉動為主的運動中有少量的滑動它是人們熟知的擺塊結構的變異是理論的東

翻板模具结构(1).docx

编号:时间:2021年x月x日书山有路勤为径学海无涯苦作舟页码:翻板结构在成形模中的应用一.翻板模介紹翻板模直觀理解產品折彎成形的一般方法圖(A)翻板模折彎成形方法圖(B)翻板模使用場合:折彎高度高折彎內R大產品有較大回彈但產品又有外觀要求通常用於電腦機箱產品中的上蓋.圖(C)以上也正是翻板模的優點.另外翻板模還可以作成負角度折出內角小於90°的角度.總結:翻板模翻板的運動中滑動與轉動相結合在以轉動為主的運動中有少量的滑動它是人們熟知的擺塊結構的變異是理論的東西在實踐

钢结构翻板闸门.pdf

本发明涉及一种钢结构翻板闸门,适用于水力水电,市政建设,给水排水,水产养殖,农用水利建设等工程,包括由门板和止水橡皮组成的门叶,两个支腿,两个支墩,固定在支墩上的滚轮,固定在支腿上的轨道以及连接支腿与支墩的连杆,连杆两端通过连杆铰座固接支腿和支墩,支腿和支墩之间连接液压油缸,利用液压操纵系统来实现闸门开启和关闭,其中门板、支腿采用钢板及工字钢焊制而成,门板、支腿喷涂防腐层,使得整体的承受能力更强,加之钢闸门经过防腐防锈处理,使用寿命更长。

一种折弯翻板模具.pdf

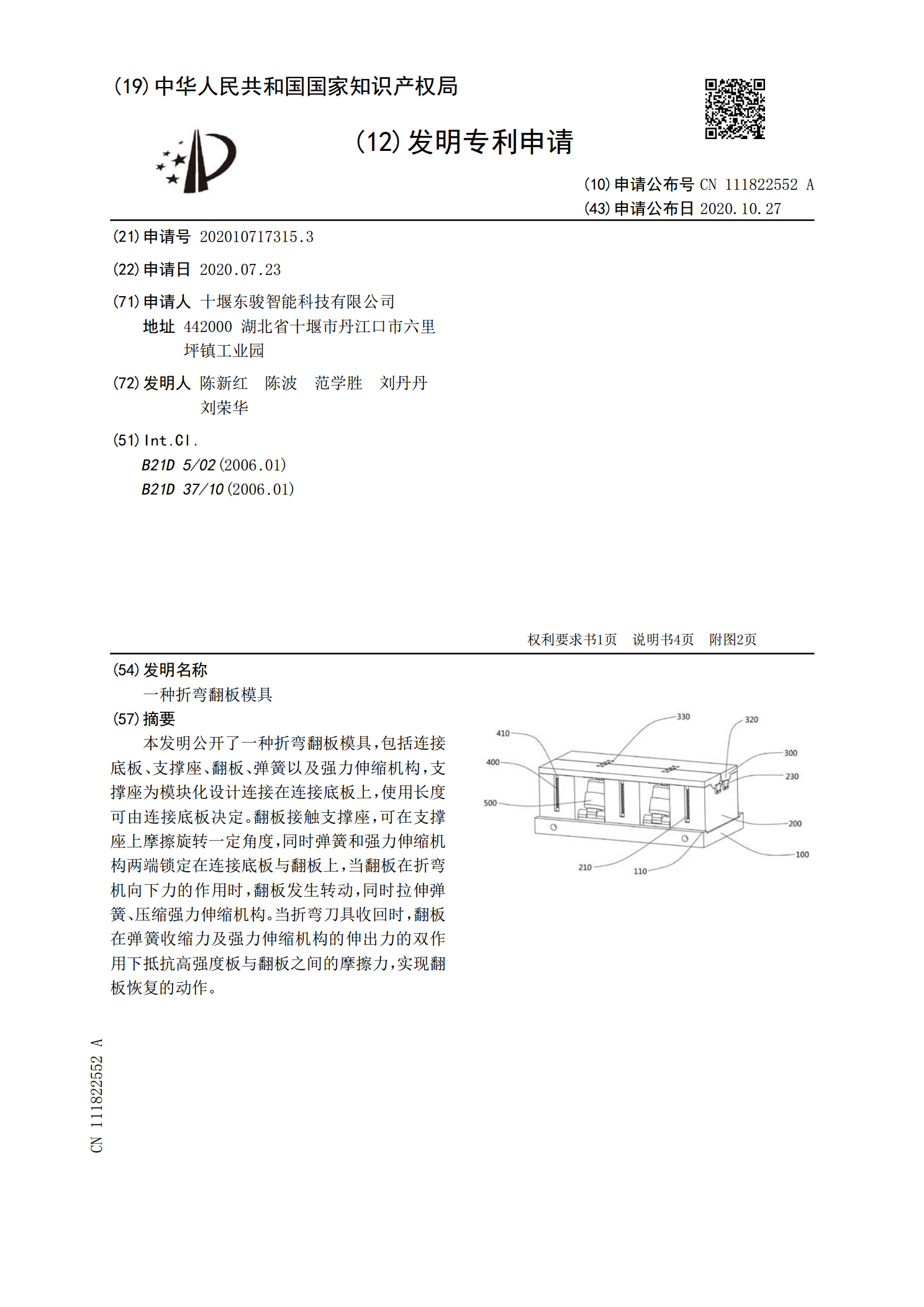

本发明公开了一种折弯翻板模具,包括连接底板、支撑座、翻板、弹簧以及强力伸缩机构,支撑座为模块化设计连接在连接底板上,使用长度可由连接底板决定。翻板接触支撑座,可在支撑座上摩擦旋转一定角度,同时弹簧和强力伸缩机构两端锁定在连接底板与翻板上,当翻板在折弯机向下力的作用时,翻板发生转动,同时拉伸弹簧、压缩强力伸缩机构。当折弯刀具收回时,翻板在弹簧收缩力及强力伸缩机构的伸出力的双作用下抵抗高强度板与翻板之间的摩擦力,实现翻板恢复的动作。

一种门挂板的翻钩模具.pdf

本发明涉及一种门挂板的翻钩模具,其包括底部具有与门挂板形状相同模腔的上模、能够将上模的模腔闭合的下模,在模腔的顶部还设有与门挂板待加工处相对应的型腔,下模包括底板、顶板、设置在顶板上用于将门挂板定位的定位件、固定在底板上且能够自顶板穿入型腔内的冲头、以及设置在底板与顶板之间的弹性复位件,其中上模上还设有供定位件穿入的定位孔,弹性复位件最大形变的行程等于冲头伸出顶板高度与门挂板的厚度之和,当冲压完成后,上模向上抬升,弹性复位件复位,门挂板位于顶板上。本发明采用自下向上冲压门挂板形成翻钩,抬起上模时,门挂板直