用于头戴式耳机线的扭线机.pdf

一只****呀淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于头戴式耳机线的扭线机.pdf

本发明涉及耳机线加工技术领域,具体的涉及一种用于头戴式耳机线的扭线机,其结构包括有底座、设置于底座的电机、线头夹具、齿轮机构、螺杆、头套夹具、行程开关、以及自动控制装置。本发明的扭线机通过行程开关可精确地控制头戴式耳机线所需扭线的长度,整个操作实现了自动化控制,与现有技术相比,本发明具有操作简单、扭线精度高、自动化程度高的优点。

线脚扭线夹具、扭线机及扭线系统.pdf

本发明公开了一种线脚扭线夹具,包括可以绕中轴线自转的夹具座,所述夹具座上设有两块以上可沿径向滑动并复位的夹块,所述夹块包括互相连接的配重体和夹持体,所述夹持体与配重体分别位于中轴线的两侧,所述夹持体靠近中轴线一侧设有与线脚接触的施压面,所述配重体的重量大于夹持体的重量,所述两块以上的夹块的夹持体之间相互咬合并留有空隙。还公开了一种扭线机以及一种扭线系统。本发明实现了扭绞线脚的机械化,降低了工人的劳动强度,提高了加工线脚组的工作效率,并且可防止线脚组因应力积聚而重新分离。本发明可应用于将线脚扭绞成线脚组。

耳机线弯折摇摆试验机.ppt

耳机线弯折摇摆试验机产品简介产品图片产品参数产品特点谢谢咨询!

发光耳机线.pdf

本发明公开了一种发光耳机线,其特征在于,包括带有音频接口和供电接口的耳机插头,与耳机插头连接的传输音频信号的音频线,用于检测音频信号变化的传感器,LED发光器件,与传感器和LED发光器件连接的低功耗控制器和覆盖在音频线外部的导光材料,能够通过音乐变化改变耳机线的显示效果,还能实现来电提醒,通过运动获取能量加强显示效果。

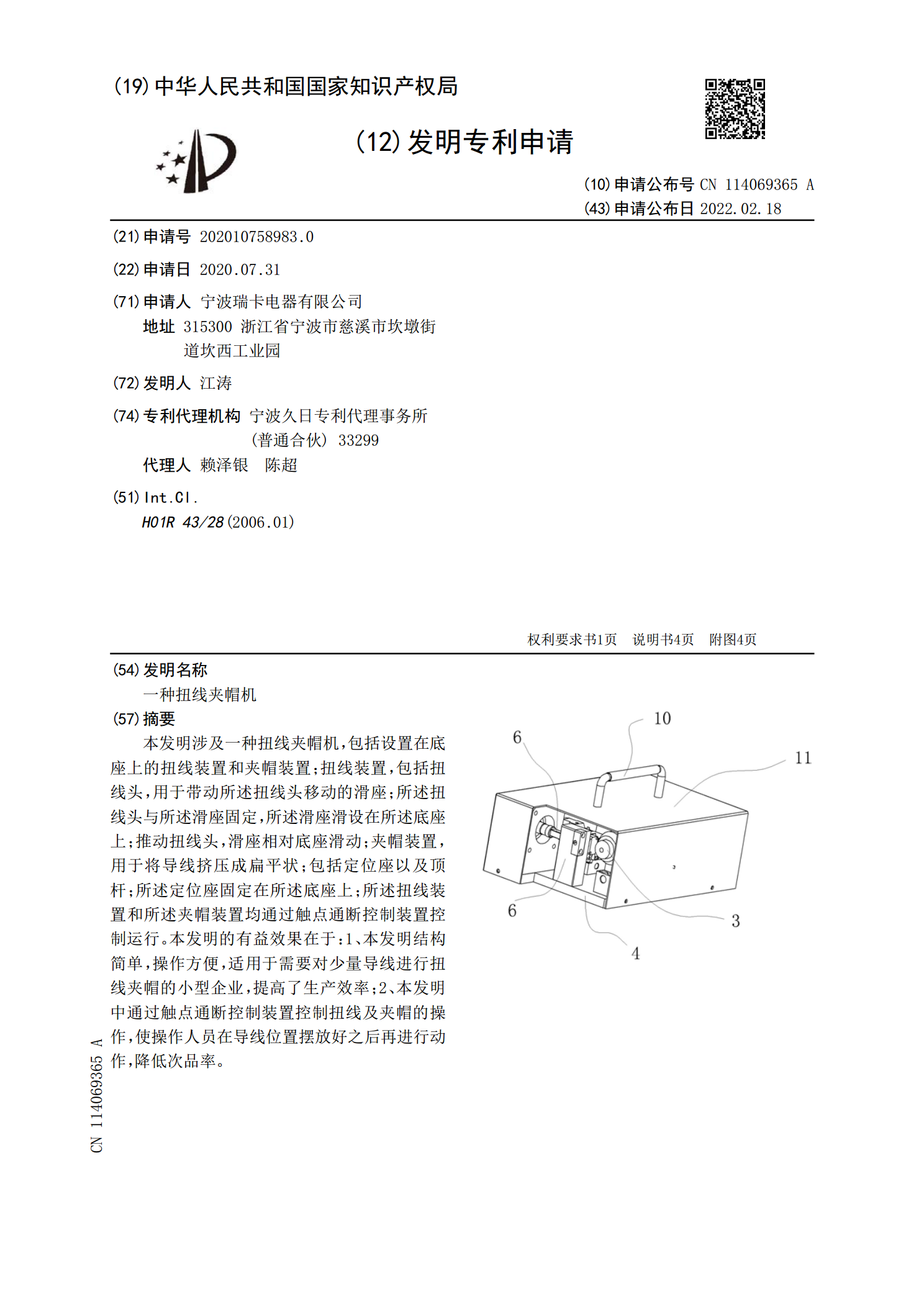

一种扭线夹帽机.pdf

本发明涉及一种扭线夹帽机,包括设置在底座上的扭线装置和夹帽装置;扭线装置,包括扭线头,用于带动所述扭线头移动的滑座;所述扭线头与所述滑座固定,所述滑座滑设在所述底座上;推动扭线头,滑座相对底座滑动;夹帽装置,用于将导线挤压成扁平状;包括定位座以及顶杆;所述定位座固定在所述底座上;所述扭线装置和所述夹帽装置均通过触点通断控制装置控制运行。本发明的有益效果在于:1、本发明结构简单,操作方便,适用于需要对少量导线进行扭线夹帽的小型企业,提高了生产效率;2、本发明中通过触点通断控制装置控制扭线及夹帽的操作,使操作