随旋轮转动的筒形件正向旋压压圈.pdf

一只****呀淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

随旋轮转动的筒形件正向旋压压圈.pdf

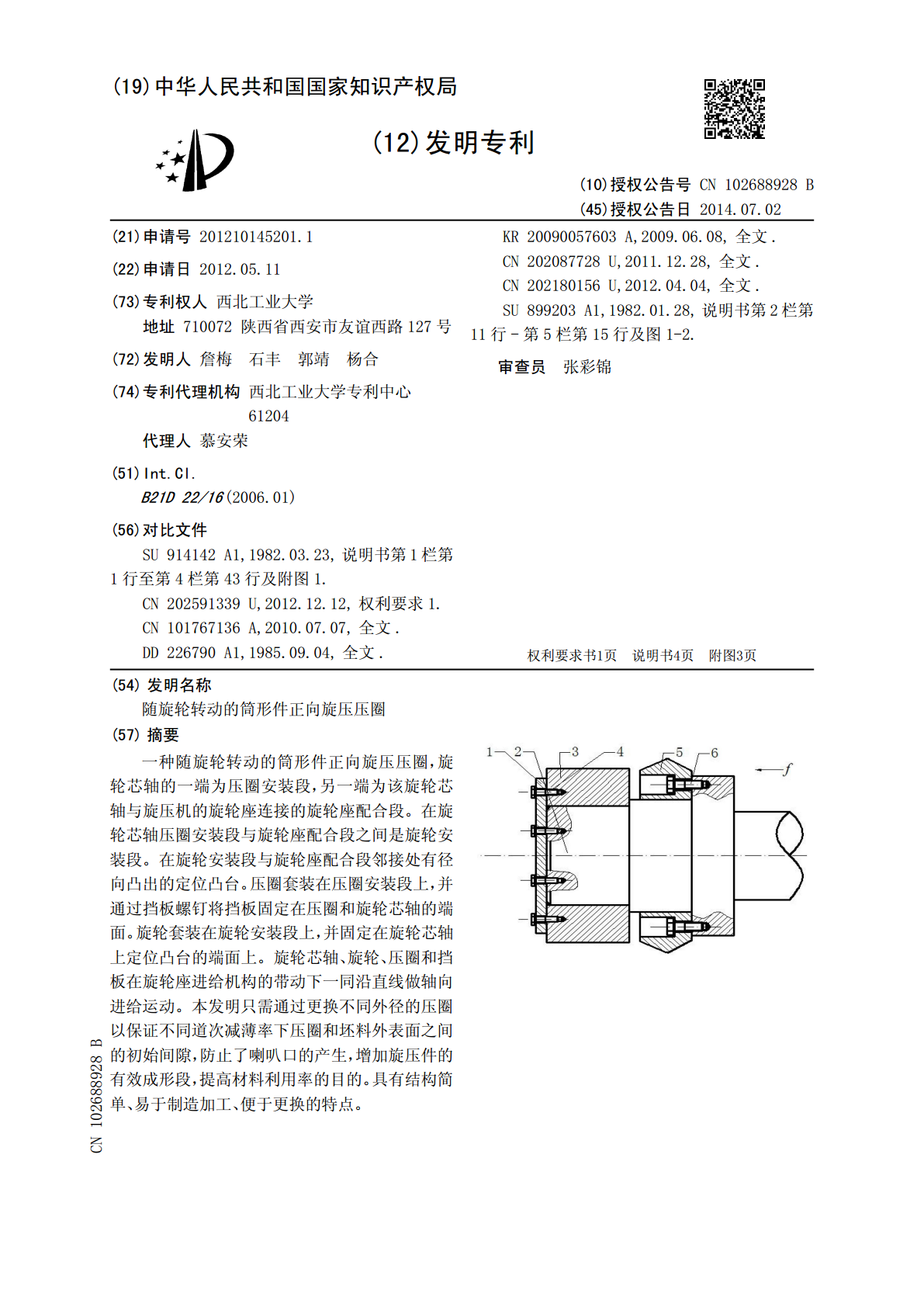

一种随旋轮转动的筒形件正向旋压压圈,旋轮芯轴的一端为压圈安装段,另一端为该旋轮芯轴与旋压机的旋轮座连接的旋轮座配合段。在旋轮芯轴压圈安装段与旋轮座配合段之间是旋轮安装段。在旋轮安装段与旋轮座配合段邻接处有径向凸出的定位凸台。压圈套装在压圈安装段上,并通过挡板螺钉将挡板固定在压圈和旋轮芯轴的端面。旋轮套装在旋轮安装段上,并固定在旋轮芯轴上定位凸台的端面上。旋轮芯轴、旋轮、压圈和挡板在旋轮座进给机构的带动下一同沿直线做轴向进给运动。本发明只需通过更换不同外径的压圈以保证不同道次减薄率下压圈和坯料外表面之间的初

大型筒形件对轮旋压设备及应用进展.docx

大型筒形件对轮旋压设备及应用进展大型筒形件对轮旋压设备及应用进展摘要:随着工业制造技术的不断发展,对于大型筒形件的加工需求越来越大。然而,传统加工工艺在加工大型筒形件时存在一系列的问题,如加工效率低、工艺复杂、加工精度难以保证等。为了解决这些问题,轮旋压技术作为一种非传统加工技术逐渐受到关注。本文将对大型筒形件对轮旋压设备及应用进展进行综述,并分析其优缺点。一、轮旋压技术的概述轮旋压技术是一种在旋转筒形件表面施加力,通过塑性变形的方式改变其形状和尺寸的加工方法。与传统加工方法相比,轮旋压具有以下优点:加工

一种用于筒形件正向旋压机构.pdf

一种用于筒形件正向旋压机构,旋压机的旋轮座套装在旋轮芯轴的旋轮座配合段上;旋轮安装在旋轮芯轴的旋轮安装段上,并固定在旋轮芯轴的定位凸台的端面上。固定夹板通过一对角接触轴承套装在压圈安装段上,压圈套装在固定夹板的外圆周上。紧钉螺母套装紧钉螺母安装段上。旋轮芯轴、旋轮和压圈的轴线重合。本发明的压圈相对旋轮和旋轮芯轴自由转动,减小了坯料与压圈之间的摩擦,并且在旋压过程中对旋轮前方鼓起的坯料产生向内的径向挤压作用,从而限制旋轮前方材料向外的径向流动,促进加工过程中材料沿轴向流动,抑制未旋压区坯料的扩径,使筒形件成

一种筒形件旋压成形旋轮轨迹设计方法.pdf

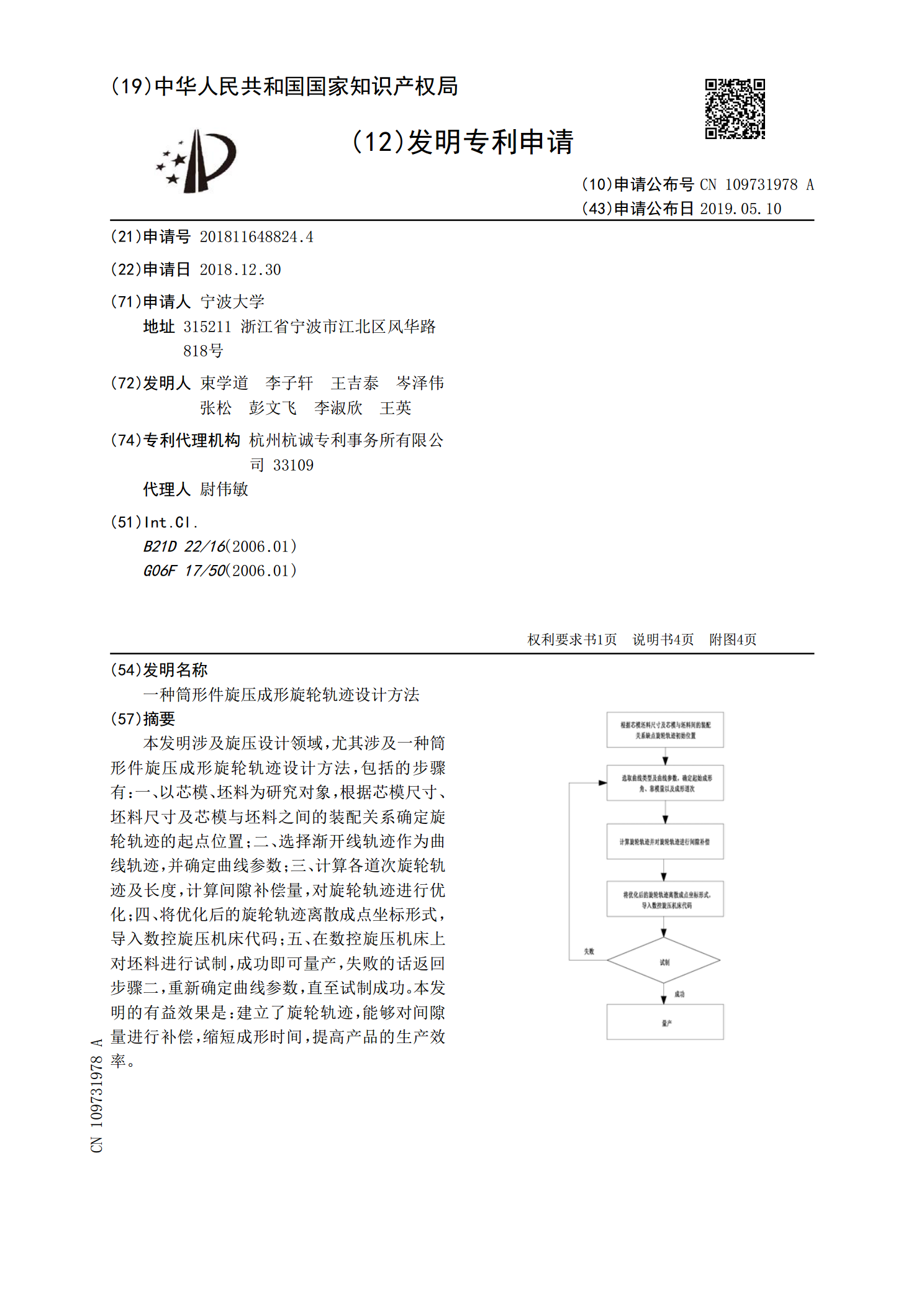

本发明涉及旋压设计领域,尤其涉及一种筒形件旋压成形旋轮轨迹设计方法,包括的步骤有:一、以芯模、坯料为研究对象,根据芯模尺寸、坯料尺寸及芯模与坯料之间的装配关系确定旋轮轨迹的起点位置;二、选择渐开线轨迹作为曲线轨迹,并确定曲线参数;三、计算各道次旋轮轨迹及长度,计算间隙补偿量,对旋轮轨迹进行优化;四、将优化后的旋轮轨迹离散成点坐标形式,导入数控旋压机床代码;五、在数控旋压机床上对坯料进行试制,成功即可量产,失败的话返回步骤二,重新确定曲线参数,直至试制成功。本发明的有益效果是:建立了旋轮轨迹,能够对间隙量进

一种筒形件错距旋压加工旋轮错距量的调整方法.pdf

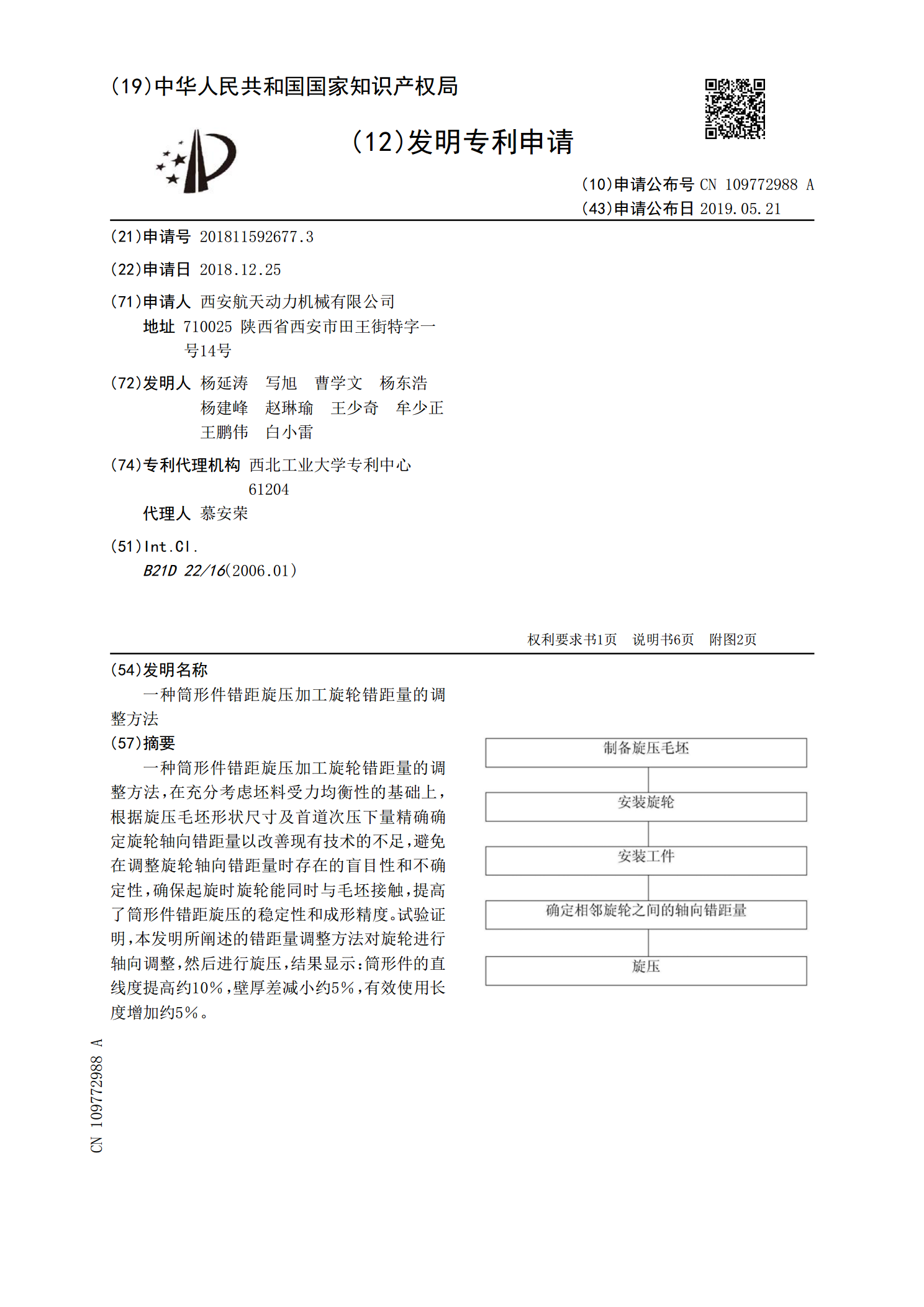

一种筒形件错距旋压加工旋轮错距量的调整方法,在充分考虑坯料受力均衡性的基础上,根据旋压毛坯形状尺寸及首道次压下量精确确定旋轮轴向错距量以改善现有技术的不足,避免在调整旋轮轴向错距量时存在的盲目性和不确定性,确保起旋时旋轮能同时与毛坯接触,提高了筒形件错距旋压的稳定性和成形精度。试验证明,本发明所阐述的错距量调整方法对旋轮进行轴向调整,然后进行旋压,结果显示:筒形件的直线度提高约10%,壁厚差减小约5%,有效使用长度增加约5%。