陶瓷模片约束下的等离子沉积成形新方法.pdf

一条****杉淑

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

陶瓷模片约束下的等离子沉积成形新方法.pdf

一种陶瓷模片约束下的等离子沉积成形新方法,其特征在于:1、首先进行数据处理:由零件的三维CAD模型经修改、翻型后得到约束用陶瓷型CAD模型,经分层软件处理得到二维约束用陶瓷模片截面轮廓数据,将此信息转换为层面扫描数控代码;2、分层交替操作成形:在计算机控制下,先挤出成形一层陶瓷模片,干燥陶瓷模片;接着在等离子沉积工位上沉积一层金属材料;按此过程重复沉积第2至最后一层金属材料;3、待零件成形完毕,除去约束用陶瓷片。通过在线成形陶瓷模片的约束与支撑作用,解决大倾角和带悬臂结构复杂形状零件难以直接成形的瓶颈问题

超声振动辅助等离子沉积成形的研究.docx

超声振动辅助等离子沉积成形的研究超声振动辅助等离子沉积成形的研究摘要:等离子沉积成形(PlasmaDepositionandForming)是一种具有广泛应用前景的先进制造技术。然而,传统的等离子沉积成形过程中存在一些问题,如成形质量不稳定、材料效率低等。为了克服这些问题,研究人员提出了超声振动辅助的等离子沉积成形方法。本文将综述超声振动辅助等离子沉积成形研究的现状,并分析其优势和应用前景。关键词:等离子沉积成形,超声振动,成形质量,材料效率引言等离子沉积成形是一种利用等离子体特性进行材料成形的先进制造技

等离子沉积成形铁基粉末层形貌的影响因素研究.docx

等离子沉积成形铁基粉末层形貌的影响因素研究随着制造技术的不断进步,等离子沉积成形技术被广泛应用在粉末冶金材料的制造中。由于铁基粉末在生产过程中的易腐蚀、强氧化和高温变形等难点问题,需要对等离子沉积成形铁基粉末层形貌的影响因素进行深入研究,以解决这些困难。1.原料粉末的影响制备等离子沉积成形铁基粉末层的首要物质是原料粉末。原料粉末的形状和粒度分布对成形层的性能有很大的影响。一般来说,较细的粉末(细度低于10微米)更容易形成压实层,提高了层的密度。然而,对于等离子沉积成形来说,粗粉末也可以使用,原因在于等离子

陶瓷原位凝胶注模成形技术的发展.doc

陶瓷原位凝胶注模成形技术的发展学院:装备制造学院专业:无机非金属材料工程姓名:刘鹏学号:1033020114引言随着材料学与高分子化学、胶体化学、生物酶化学、计算机学、微电子学等学科的相互渗透,新型的陶瓷成形技术得到迅速发展,从而为各种精密陶瓷部件的制备提供了更多、更有效的工艺手段。90年代初,美国橡树岭国家重点实验室MarkA,Janney教授等人提出了凝胶注模成形技术(gelcasting),首次将传统陶瓷工艺和聚合物化学有机结合起来,开创了在陶瓷成形工艺中利用高分子单体聚合进行成形的技术。此方法具有

一种波形片成形淬火模及成形淬火方法.pdf

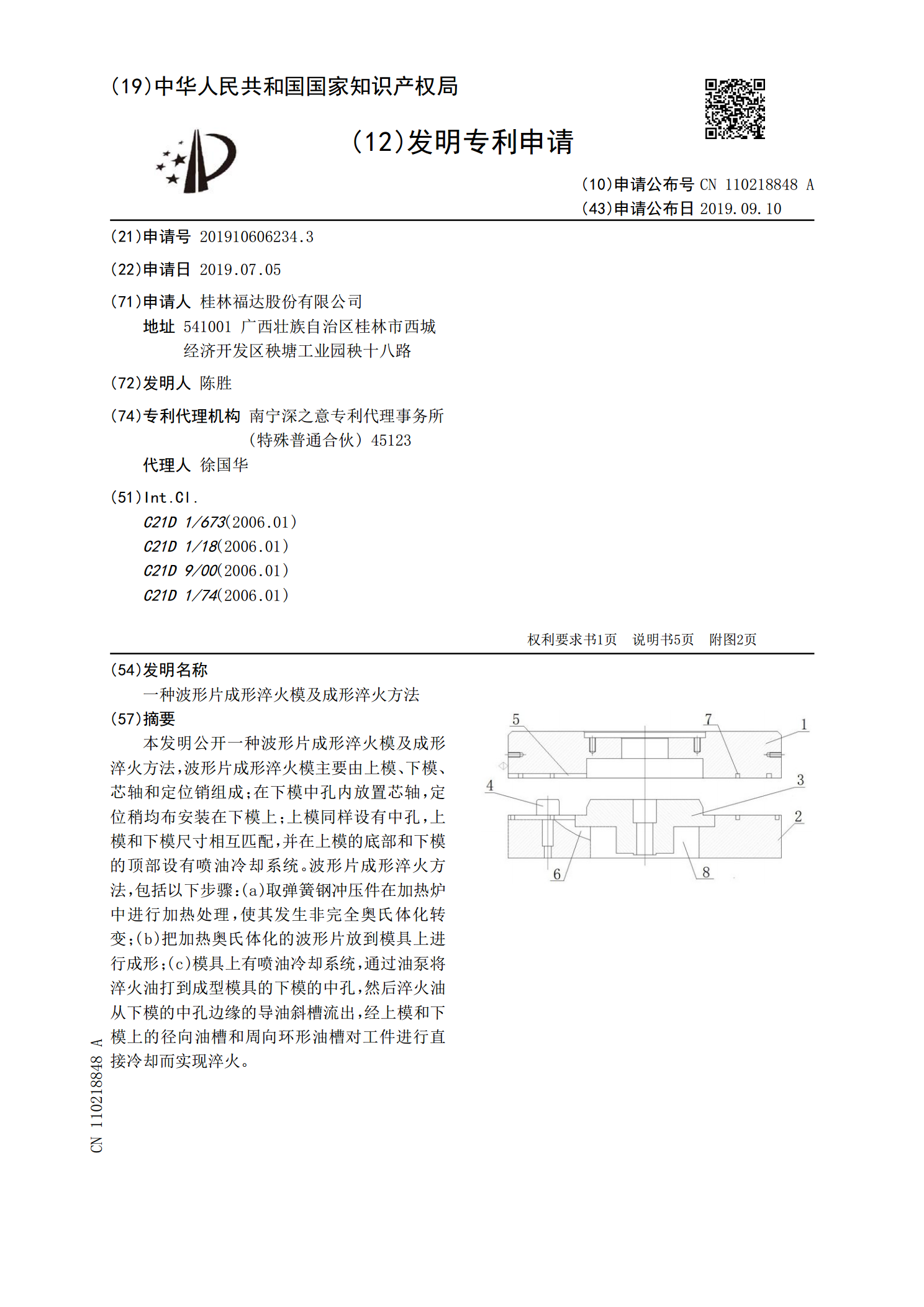

本发明公开一种波形片成形淬火模及成形淬火方法,波形片成形淬火模主要由上模、下模、芯轴和定位销组成;在下模中孔内放置芯轴,定位稍均布安装在下模上;上模同样设有中孔,上模和下模尺寸相互匹配,并在上模的底部和下模的顶部设有喷油冷却系统。波形片成形淬火方法,包括以下步骤:(a)取弹簧钢冲压件在加热炉中进行加热处理,使其发生非完全奥氏体化转变;(b)把加热奥氏体化的波形片放到模具上进行成形;(c)模具上有喷油冷却系统,通过油泵将淬火油打到成型模具的下模的中孔,然后淬火油从下模的中孔边缘的导油斜槽流出,经上模和下模上