生产排程及TOC与限制理论.ppt

YY****。。

亲,该文档总共39页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

生产排程及TOC与限制理论.ppt

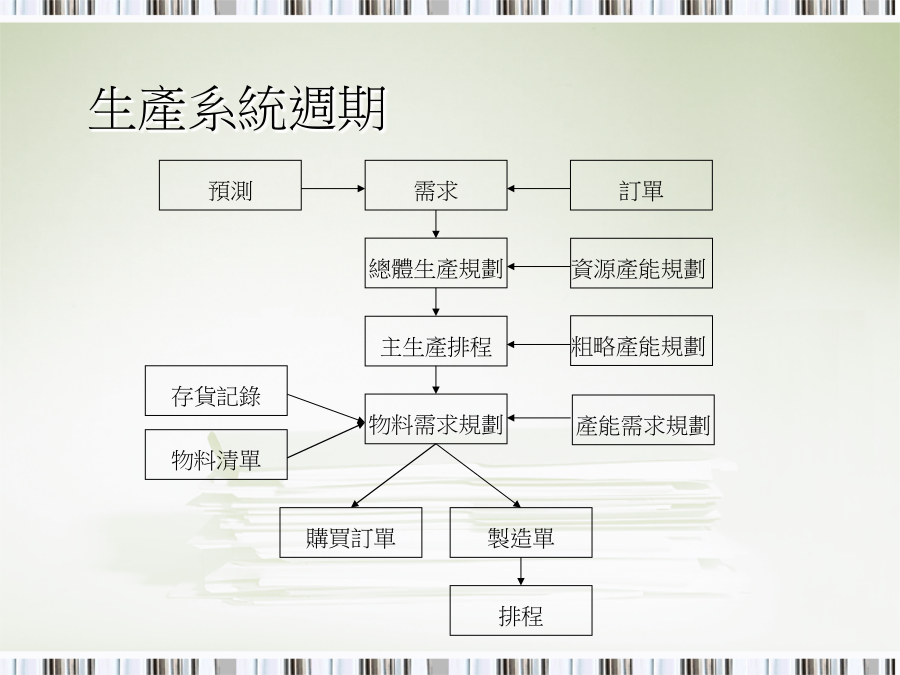

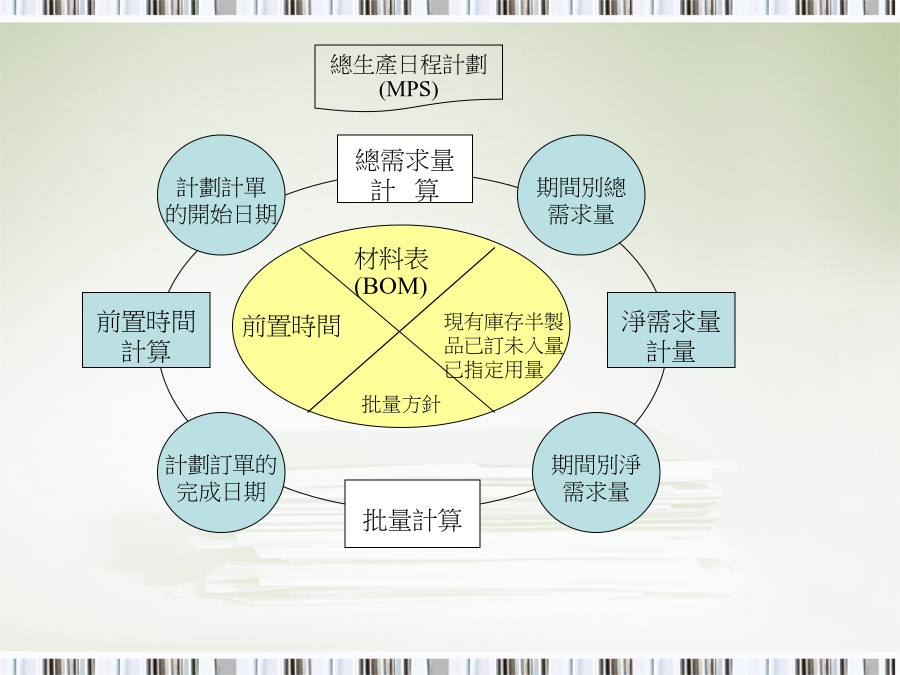

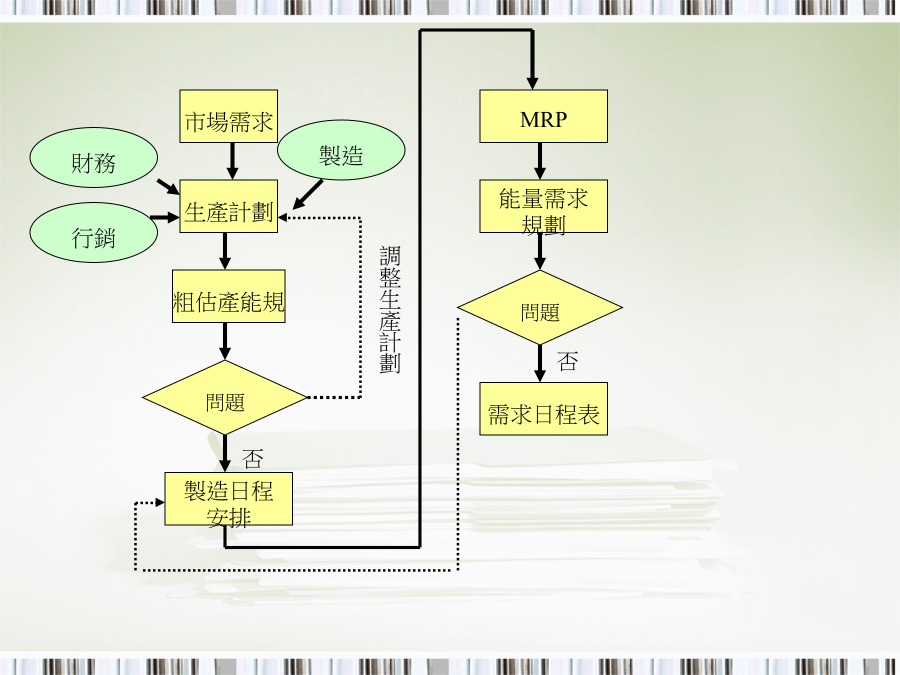

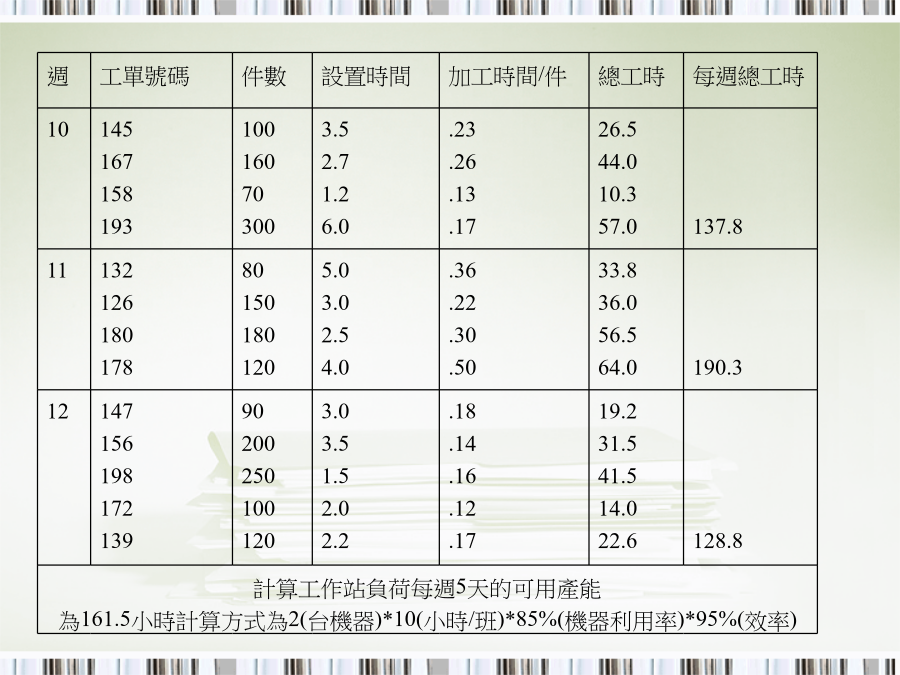

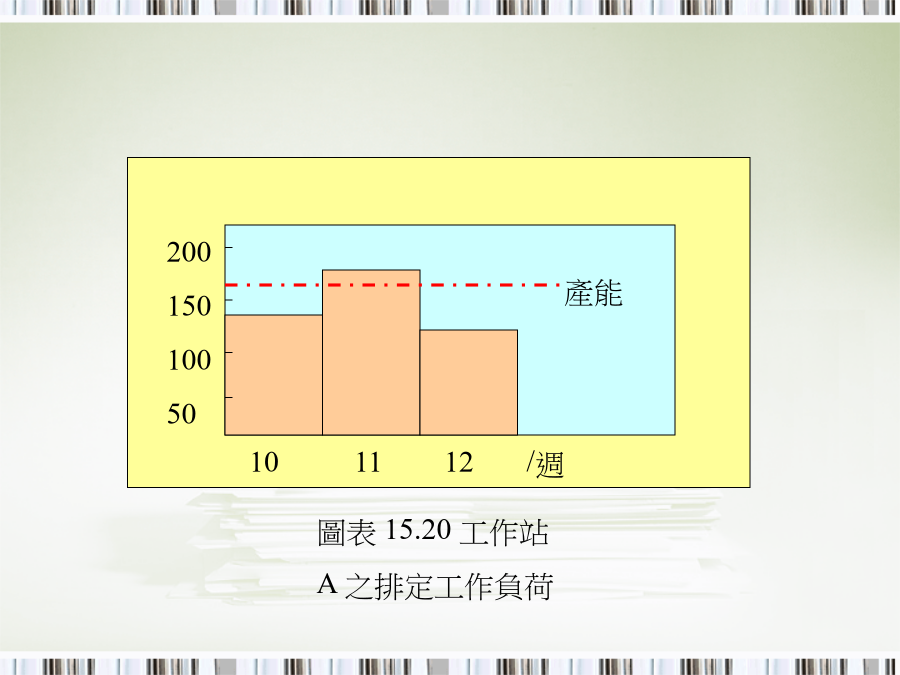

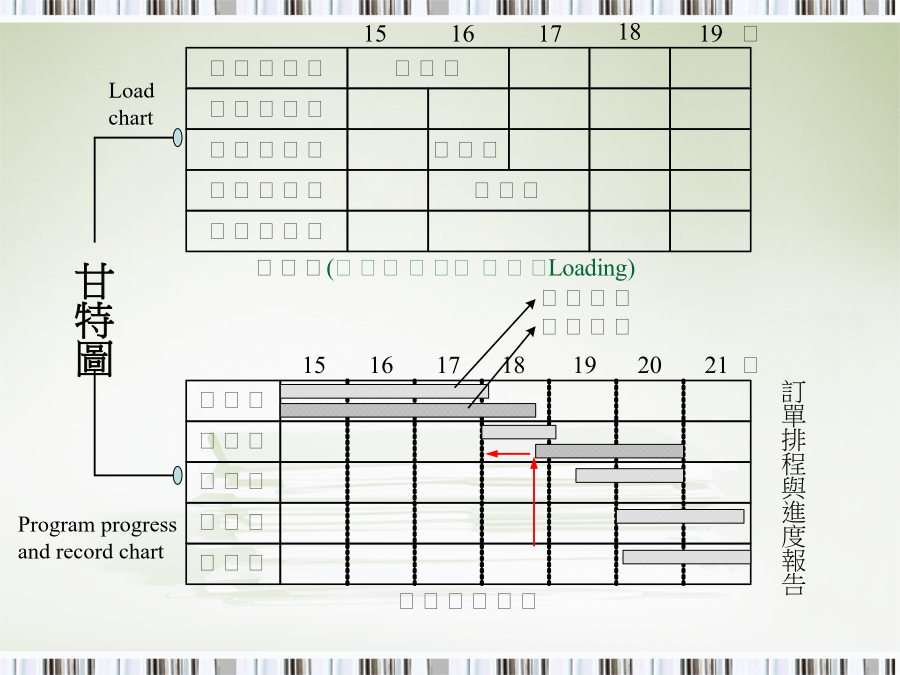

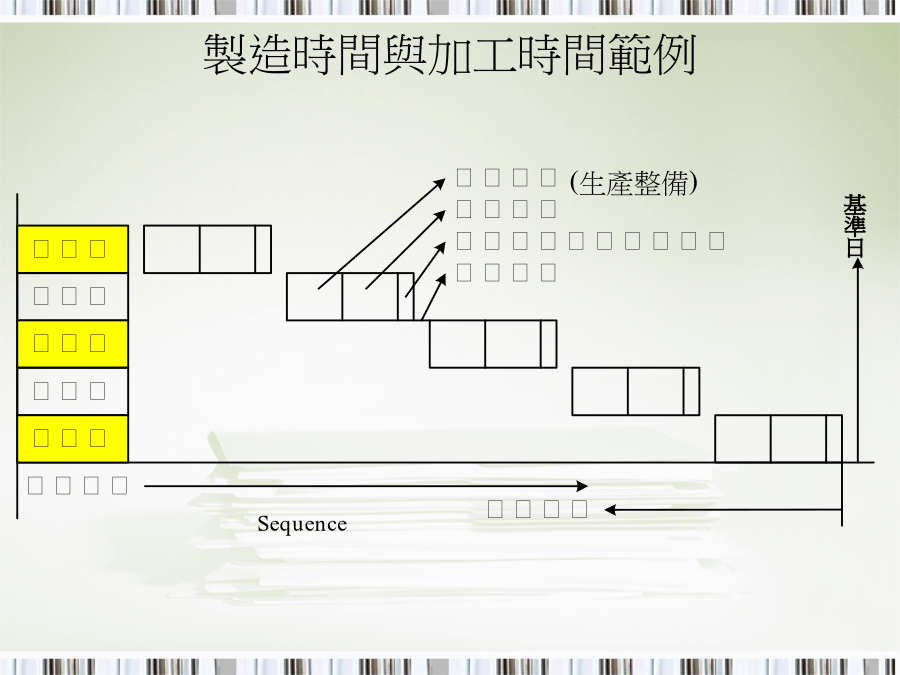

限制理論與排程生產系統週期總生產日程計劃(MPS)市場需求週10排程簡介排程簡介(續)甘特圖製造時間與加工時間範例製造時間與加工時間範例之二製造系統排程的特性評估標準(Criteria)設定(deterministic)與隨機(stochastic)即時排程(Real-TimeScheduling)製程複雜性(ProcessingComplexity)流線排程(FlowShopScheduling)工場排程(JobShopScheduling)高德瑞特博士(Dr.EliyahuMGoldratt)將阻礙企

生产排程及TOC与限制理论.pptx

生产排程及TOC与限制理论ppt课件.ppt

限制理論與排程生產系統週期市場需求週排程簡介排程簡介(續)甘特圖製造時間與加工時間範例製造時間與加工時間範例之二製造系統排程的特性評估標準(Criteria)14設定(deterministic)與隨機(stochastic)即時排程(Real-TimeScheduling)製程複雜性(ProcessingComplexity)流線排程(FlowShopScheduling)工場排程(JobShopScheduling)21高德瑞特博士(Dr.EliyahuMGoldratt)將阻礙企業或組織在短時間內得

约束理论TOC的生产计划与排程管理.docx

约束理论(TOC)的生产计划与排程管理确实,可能很多人都看过《目标》一书,小说中的鼓、绳子、缓冲给我们很深的印象。但是,在实际计划工作中却不知道如何实现。本文就是浅谈TOC理论的生产计划,从DBR系统的基本原理谈起:(在国外,有些APS软件是基于模拟仿真或基因算法理论的,但有些APS软件却是基于TOC约束理论的,约束理论的计划是APS的一种)。首先,我介绍一下DBR的解释:DBR系统的目的是:(1)识别企业的真正约束(瓶颈).(2)基于瓶颈约束来建立生产计划(Drum鼓的节拍).(3)对Buffer“缓冲

限制理论TOC.pptx

限制理論(TOC)限制理論的定義限制理論的起源演變TOC理论的内容TOC理论的内容TOC的目标—公司級的TOC的目标—生產層級TOC的九大原則TOC的九大原則DBR系統DBR系統DBR系統TOC的解决方案–名詞TOC的解決方案—解決對象TOC的解决方案演讲完毕,谢谢观看!