一种立式数控旋压机.pdf

一条****彩妍

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种立式数控旋压机.pdf

本发明涉及一种皮带轮的加工设备,尤其是一种立式数控旋压机,包括主机、液压系统和控制系统,液压系统安装在主机后方,控制系统安装在主机左侧,主机包括安装于主轴孔中的偏心机构和同步回转的上、下主轴;上、下主轴的端部均安装有相同的一级传动齿轮,2个一级传动齿轮的同侧分别设置有与之啮合的二级传动齿轮,2个一级传动齿轮之间和2个二级传动齿轮之间分别设置有与齿轮啮合的同步传动轴,同步传动轴连接在液压马达中。本发明采用类似于四立柱液压机的立式结构,增加了结构的整体刚度,采用数字控制系统,便于调整和监控,能生产各种皮带轮,

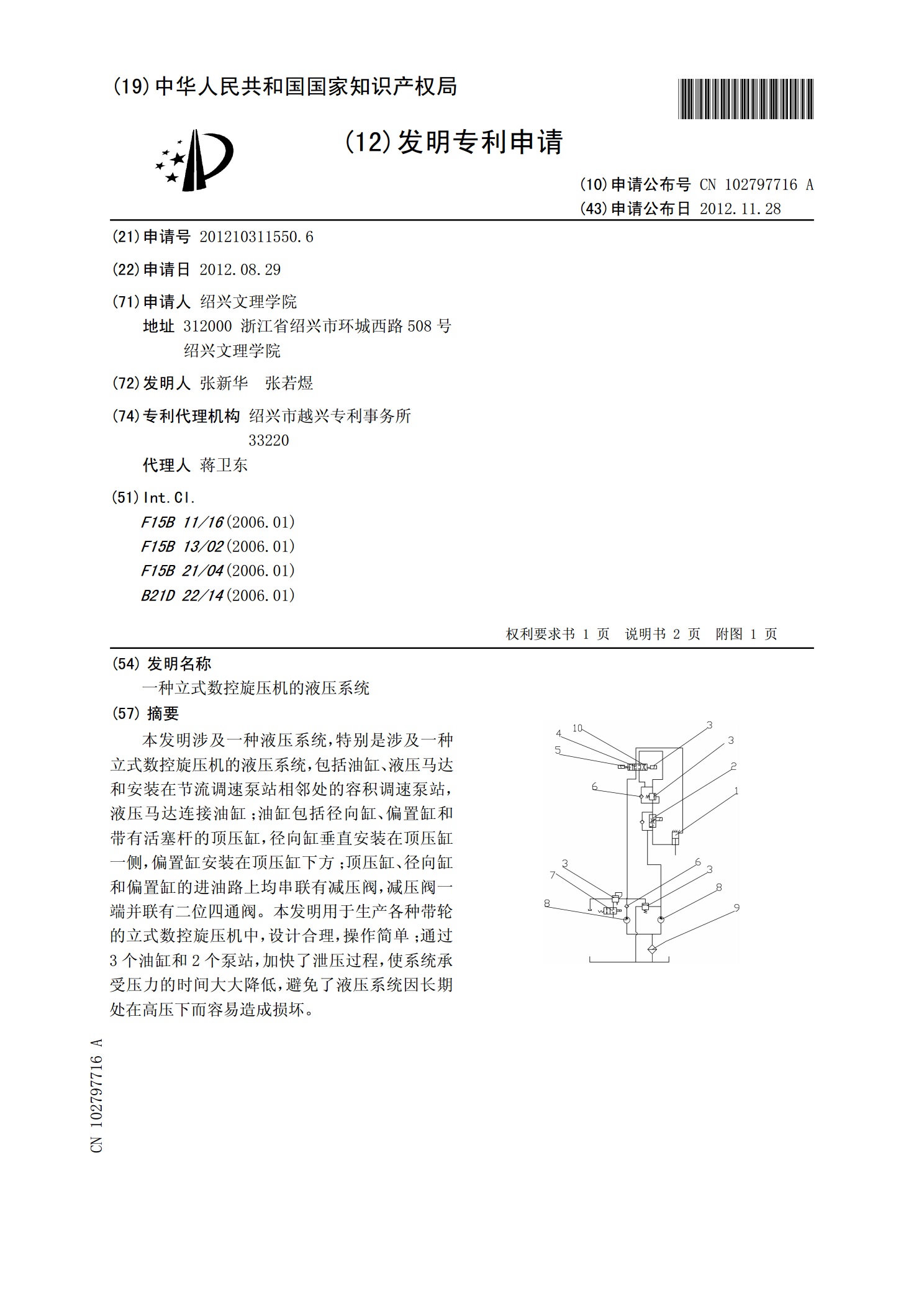

一种立式数控旋压机的液压系统.pdf

本发明涉及一种液压系统,特别是涉及一种立式数控旋压机的液压系统,包括油缸、液压马达和安装在节流调速泵站相邻处的容积调速泵站,液压马达连接油缸;油缸包括径向缸、偏置缸和带有活塞杆的顶压缸,径向缸垂直安装在顶压缸一侧,偏置缸安装在顶压缸下方;顶压缸、径向缸和偏置缸的进油路上均串联有减压阀,减压阀一端并联有二位四通阀。本发明用于生产各种带轮的立式数控旋压机中,设计合理,操作简单;通过3个油缸和2个泵站,加快了泄压过程,使系统承受压力的时间大大降低,避免了液压系统因长期处在高压下而容易造成损坏。

一种立式数控旋压机的偏心机构.pdf

本发明涉及一种偏心机构,特别是涉及一种立式数控旋压机的偏心机构,一种立式数控旋压机的偏心机构,包括套在主轴孔上的偏心轮,偏心轮外壁上依次套有内偏心套和外偏心套;外偏心套外壁上安装有定位座;偏心轮为可以改变直径的偏心轮。本发明的立式数控旋压机的偏心机构在工件需要时进入到所要求的位置,对工件起支撑作用,以便于成形阶段起到校正整形的作用,在工作完成后回到原来的位置,操作非常方便。

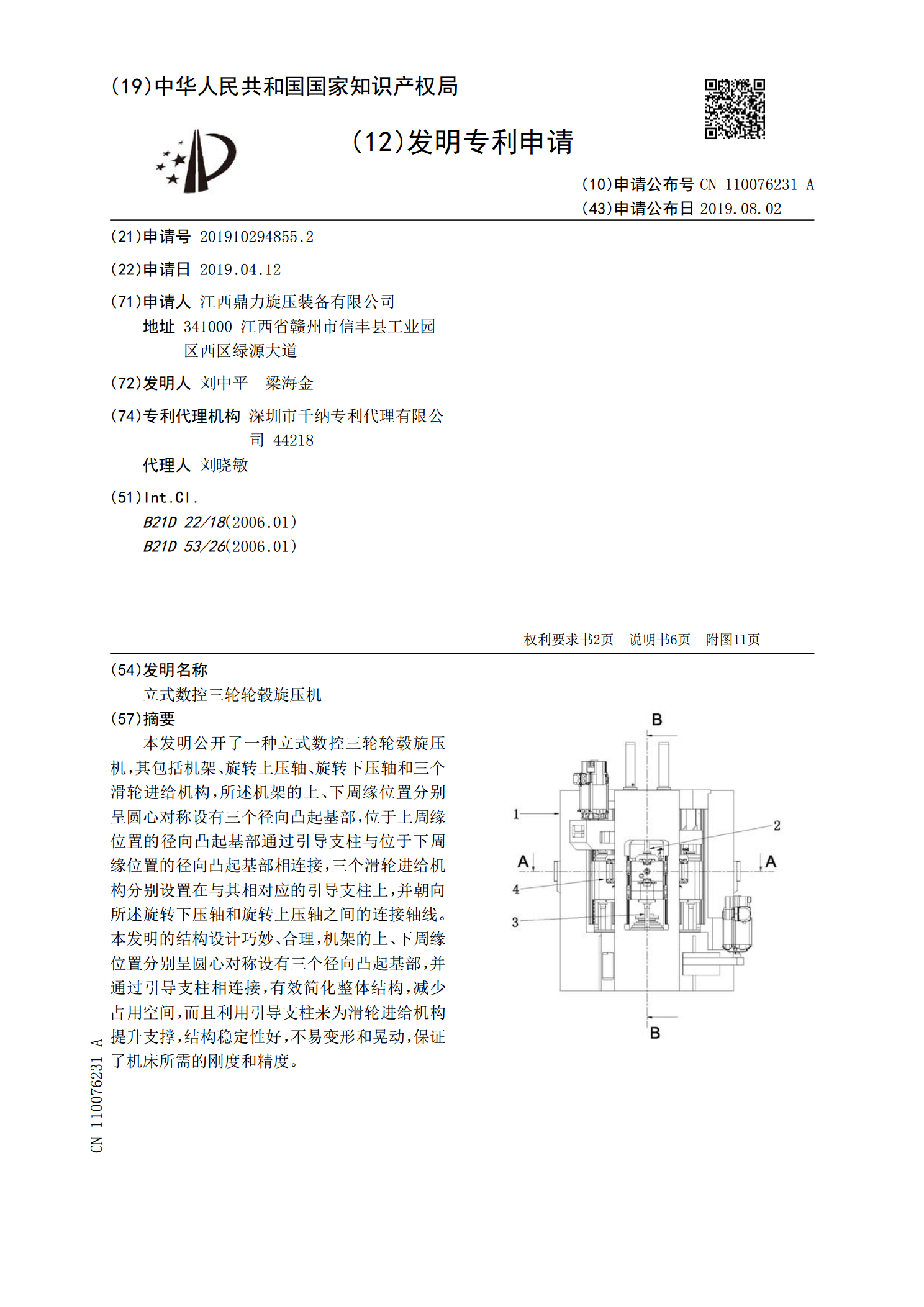

立式数控三轮轮毂旋压机.pdf

本发明公开了一种立式数控三轮轮毂旋压机,其包括机架、旋转上压轴、旋转下压轴和三个滑轮进给机构,所述机架的上、下周缘位置分别呈圆心对称设有三个径向凸起基部,位于上周缘位置的径向凸起基部通过引导支柱与位于下周缘位置的径向凸起基部相连接,三个滑轮进给机构分别设置在与其相对应的引导支柱上,并朝向所述旋转下压轴和旋转上压轴之间的连接轴线。本发明的结构设计巧妙、合理,机架的上、下周缘位置分别呈圆心对称设有三个径向凸起基部,并通过引导支柱相连接,有效简化整体结构,减少占用空间,而且利用引导支柱来为滑轮进给机构提升支撑,

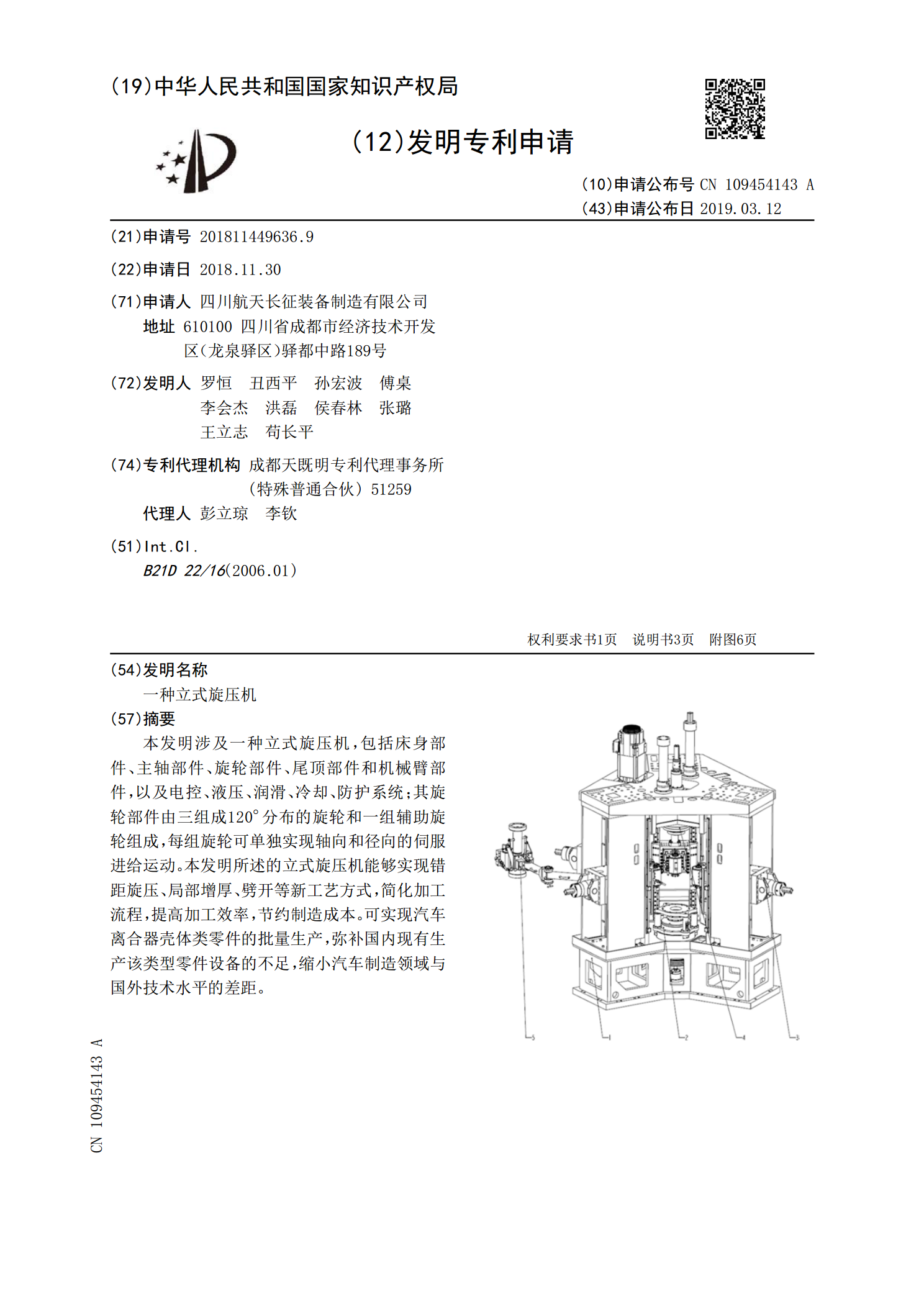

一种立式旋压机.pdf

本发明涉及一种立式旋压机,包括床身部件、主轴部件、旋轮部件、尾顶部件和机械臂部件,以及电控、液压、润滑、冷却、防护系统;其旋轮部件由三组成120°分布的旋轮和一组辅助旋轮组成,每组旋轮可单独实现轴向和径向的伺服进给运动。本发明所述的立式旋压机能够实现错距旋压、局部增厚、劈开等新工艺方式,简化加工流程,提高加工效率,节约制造成本。可实现汽车离合器壳体类零件的批量生产,弥补国内现有生产该类型零件设备的不足,缩小汽车制造领域与国外技术水平的差距。