一种锥形罩加强筋的加工方法.pdf

英瑞****写意

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种锥形罩加强筋的加工方法.pdf

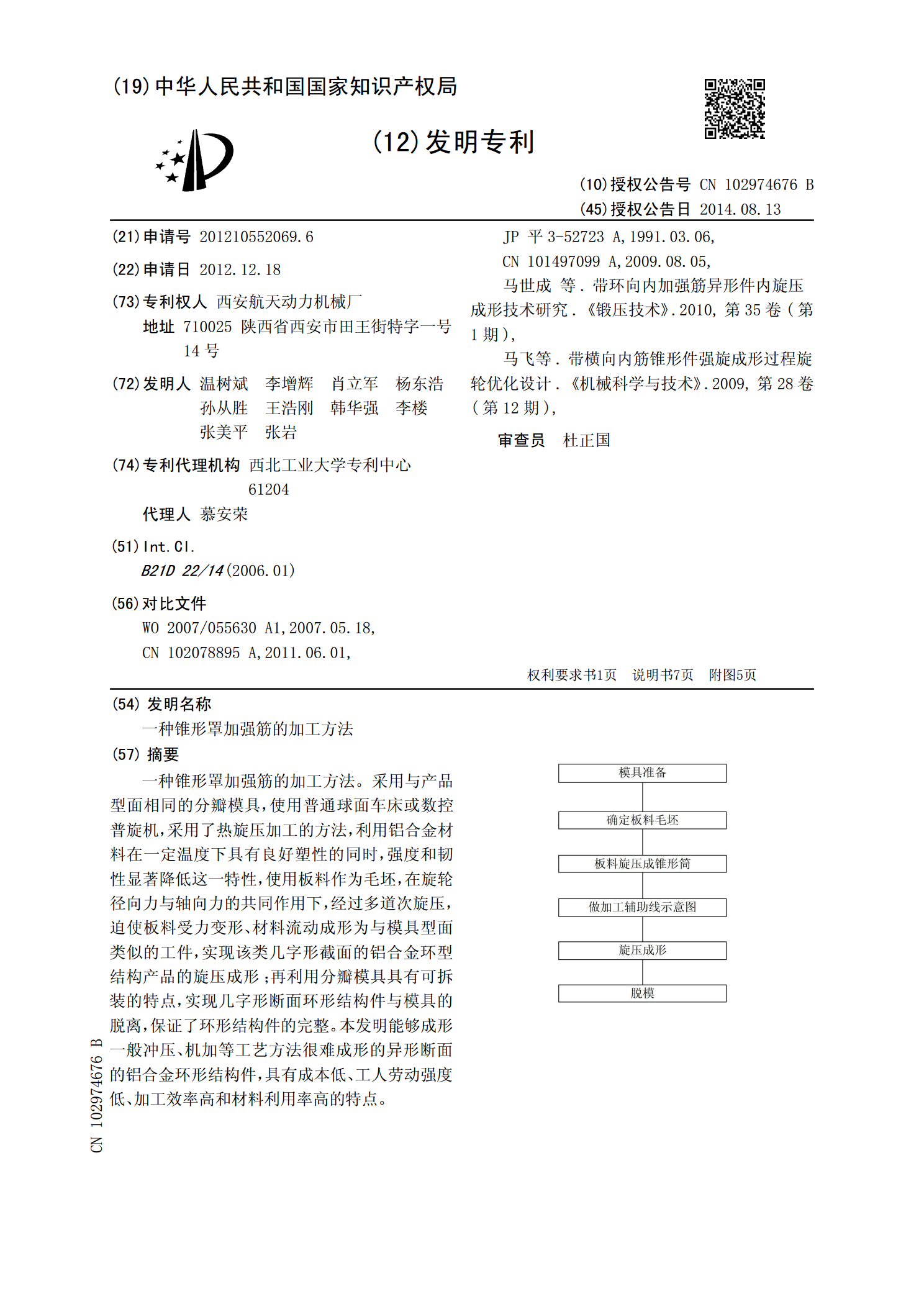

一种锥形罩加强筋的加工方法。采用与产品型面相同的分瓣模具,使用普通球面车床或数控普旋机,采用了热旋压加工的方法,利用铝合金材料在一定温度下具有良好塑性的同时,强度和韧性显著降低这一特性,使用板料作为毛坯,在旋轮径向力与轴向力的共同作用下,经过多道次旋压,迫使板料受力变形、材料流动成形为与模具型面类似的工件,实现该类几字形截面的铝合金环型结构产品的旋压成形;再利用分瓣模具具有可拆装的特点,实现几字形断面环形结构件与模具的脱离,保证了环形结构件的完整。本发明能够成形一般冲压、机加等工艺方法很难成形的异形断面的

一种锥形天线罩加工定位夹具.pdf

一种锥形天线罩加工定位夹具,属于机床夹具技术领域。这种锥形天线罩加工定位夹具包括整体支架、定位装置、调整装置和夹紧机构。整体支架采用定位销把圆盘底座、圆形顶板和四个圆立柱连接成一体。定位装置采用一个上铸铝件套在四个圆立柱上,在上铸铝件的中心位置设有对天线罩定位的尼龙套。调整装置采用一个下铸铝件套在四个圆立柱上,在下铸铝件上设有均布的四个螺旋调节机构。夹紧机构在圆形顶板上均匀布置由螺栓固定的四个压板。该夹具能适应多种不同规格的天线罩零件在数控机床上加工内壁均布盲孔时的调整、定位和夹紧,满足了天线罩零件内壁加

某锥形罩零件的加工工艺改进及刀具优化方法.docx

某锥形罩零件的加工工艺改进及刀具优化方法某锥形罩零件的加工工艺改进及刀具优化方法摘要:本文针对某锥形罩零件的加工工艺进行了改进,并优化了刀具的使用方法。通过对罩零件的结构特点和加工过程的分析,提出了优化的加工工艺,并针对相应的不足之处进行了改进。同时,在刀具的选择和使用上,提出了优化的方法。通过实验证明,改进后的加工工艺及刀具使用方法能够显著提高加工效率和加工质量。关键词:锥形罩零件;加工工艺改进;刀具优化;加工效率;加工质量1.引言某锥形罩零件是一种常见的机械零件,在汽车发动机、工业机械等领域有广泛的应

一种锥形轴套的加工方法.pdf

本专利属于轴套加工领域,具体公开了一种锥形轴套的加工方法,通过在现有技术对特定工件的毛柸加工的步骤中,加入金属磨削收集排出步骤解决了现有技术中金属磨削漂浮在空中影响操作人员身体健康的问题。方案中运用的设备包括底座、进给装置、打磨固定装置和螺旋打磨机构。同时保留了原方案工艺简单,大大降低了废品率,从而降低了生产成本的有益效果。

一种锥形小孔的加工方法.pdf

本发明公开了一种锥形小孔的加工方法,以前一盲孔的轴线为基准轴线,在前一盲孔上方继续加工一个盲孔,直到最后一个盲孔的孔深低于设定值,盲孔的内径大于前一盲孔的内径,且盲孔的孔深小于前一盲孔的孔深。本发明简化了现有工艺,降低了劳动强度,提高了效率。