车轮钢氮控制工艺的优化.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

车轮钢氮控制工艺的优化.docx

车轮钢氮控制工艺的优化近年来,随着汽车制造业的不断发展,对轮辋质量的要求越来越高。钢制车轮作为汽车制造的重要部件之一,其质量的好坏直接影响到汽车的行驶安全和使用寿命。因此,在车轮制造过程中,钢氮控制工艺的优化显得尤为重要。钢氮控制工艺是通过氮化处理来提高钢的强度和硬度,增强其耐磨性能。在氮化处理过程中,合适的氮化温度、时间和氮化深度等参数都会对钢轮的性能产生重要的影响。因此,优化钢氮控制工艺是有效提高钢轮质量的关键。首先,在氮化温度方面,必须控制好氮化温度的范围。温度过高会导致钢材的超温退火,从而引起组织

钢液中氮含量控制的工艺研究.docx

钢液中氮含量控制的工艺研究随着钢铁行业对产品质量要求的不断提高,氮含量的控制越来越成为了一个关键问题。氮是一种非金属元素,它的存在会导致钢材中的强韧性和耐蚀性下降,同时也会对加工工艺和使用性能造成不利影响。因此,钢液中氮含量控制的工艺研究成为了一个很有意义的课题。一、钢液中氮含量的来源及对钢质的影响氮是一种常见的钢铁中非金属元素,它主要来自于原材料和加工过程。在钢铁生产中,高氧化铁矿石、氧化铁渣等原材料中都含有一定的氮,而在钢液冶炼过程中则可能受到空气、氮气等氮源的污染。钢液中氮的存在会对钢质的性能产生重

高氮钢的制造工艺.docx

高氮钢的制造工艺发表日期:2007年9月5日出处:冶金信息导刊作者:董廷亮李光强【编辑录入:bbyy】摘要:目前,高氮钢已经被认定为是发展高质量冶金技术的主要方向之一。随着人们对高氮钢优良性能的认识,有关高氮钢的研制和生产得到了不断的进步和发展。简要回顾了高氮钢的国内外研究历程,详细介绍了几种公认的可接受的高氮钢的生产方法及其优缺点;最后提出了高氮钢的应用前景。关键词:高氮钢制造工艺氮合金化0前言通常情况下,氮被认为是钢中的有害杂质之一。虽然常压下氮在液态钢中的溶解度很低,但这些少量的氮却能导致钢材产生时

车轮钢轮毂钢的制造工艺.docx

热轧车轮轮箍厂设计创建时间:2008-08-02热轧车轮轮箍厂设计(designofwheelandtyrehotrollingworks)以钢锭(坯)为原料,用热轧加工法生产车轮、轮箍的工厂设计。和轮箍主要是用于铁路机车、车辆上的两种走行元件。按结构不同车轮分为组合车轮和整体车轮。组合车轮由分别制造的轮心和轮箍及挡圈组装而成(图1)。整体车轮由一个轮坯整体轧制而成(图2)。整体车轮有铸铁、铸钢和轧制几种类型,砂型铸铁和铸钢车轮现已淘汰,而新型石墨模压铸钢车轮在美国得到广泛使用,这种车轮在行车速度要求不太

Cr12MoV钢的氮碳共渗优化工艺.pdf

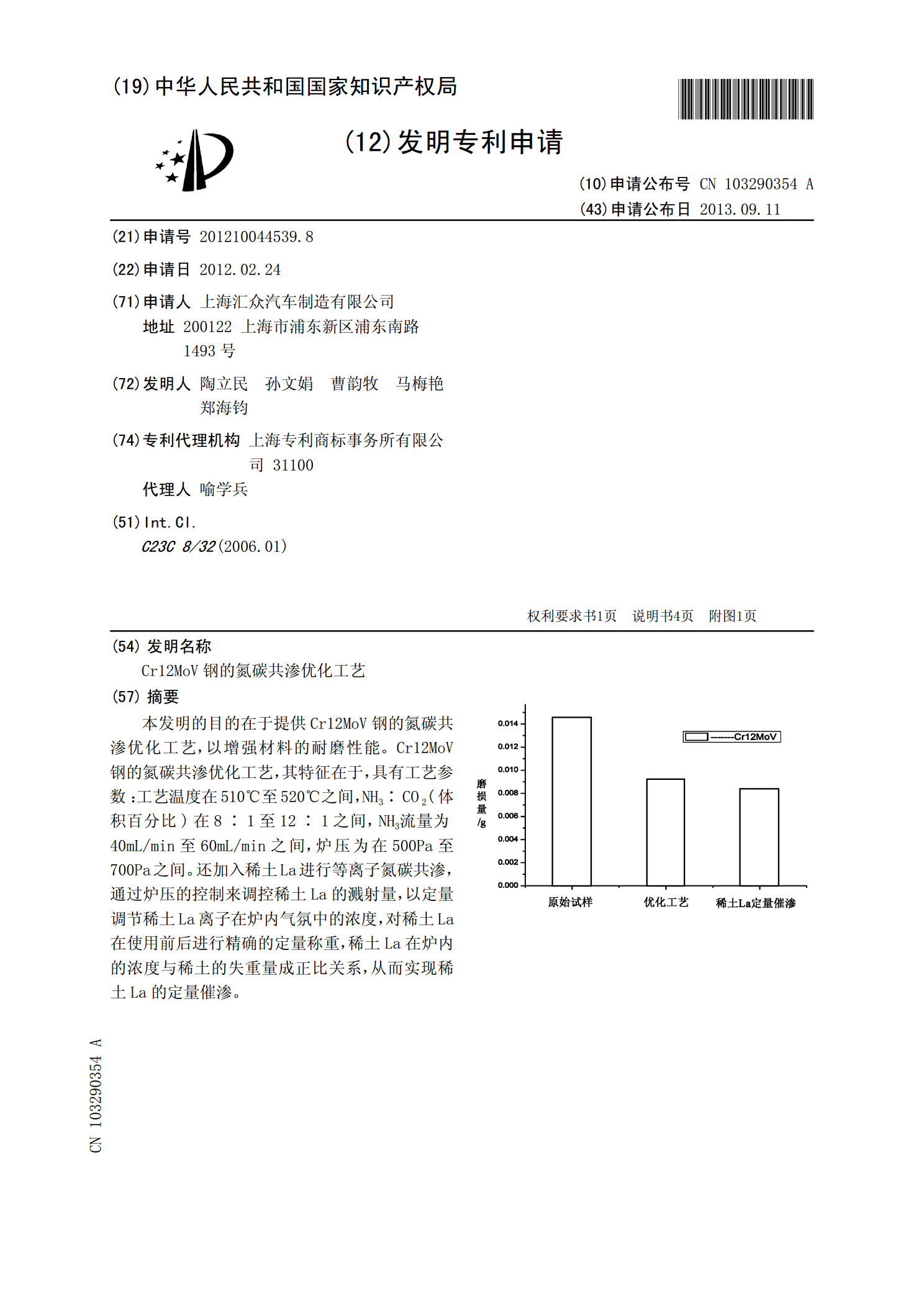

本发明的目的在于提供Cr12MoV钢的氮碳共渗优化工艺,以增强材料的耐磨性能。Cr12MoV钢的氮碳共渗优化工艺,其特征在于,具有工艺参数:工艺温度在510℃至520℃之间,NH3∶CO2(体积百分比)在8∶1至12∶1之间,NH3流量为40mL/min至60mL/min之间,炉压为在500Pa至700Pa之间。还加入稀土La进行等离子氮碳共渗,通过炉压的控制来调控稀土La的溅射量,以定量调节稀土La离子在炉内气氛中的浓度,对稀土La在使用前后进行精确的定量称重,稀土La在炉内的浓度与稀土的失重量成正比关