碘酸钾生产工艺的改进.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

碘酸钾生产工艺的改进.docx

碘酸钾生产工艺的改进碘酸钾是一种重要的化工原料,被广泛应用于医药、染料、光电子材料及其他领域。然而,传统的碘酸钾生产工艺存在一些问题,如环境污染、能源浪费、产品质量不稳定等。因此,提高碘酸钾的生产效率和产品质量是非常重要的研究方向。本篇论文将就碘酸钾生产工艺的改进方案进行探讨。传统生产工艺的问题传统的碘酸钾生产工艺主要包括碘酸铵的氧化和碘酸铵与钾盐反应两个步骤。然而,这个流程存在一些问题。首先,氧化反应使用的氧气本身具有在高温高压下易爆炸、物料难以分离的缺点。其次,氧化反应还会产生大量的二氧化氮等有害气体

食盐加碘剂——碘酸钾清洁生产工艺的探讨.docx

食盐加碘剂——碘酸钾清洁生产工艺的探讨一、引言在人类的生命历史上,碘一直是人体健康的必需品。其在人体内能被用于合成甲状腺激素,对人体代谢和身体健康至关重要。但就在这种必需品同时,全球有约20亿人口因摄入的碘过少而导致碘缺乏病,其中最常见的为甲状腺肿大,还会伴随感觉迟钝,肌肉萎缩,智力低下,出生缺陷等健康问题。所以,碘强化是通过食物供应增加碘的有效方法之一。二、碘酸钾清洁生产工艺二氧化碘常被用作防止及治疗碘缺乏病的有效方法。碘酸钾大量应用于食盐加碘剂的生产过程中。但碘酸钾的生产过程却是一个较为复杂的过程。这

碘酸钾的理化性质和危险特性.pdf

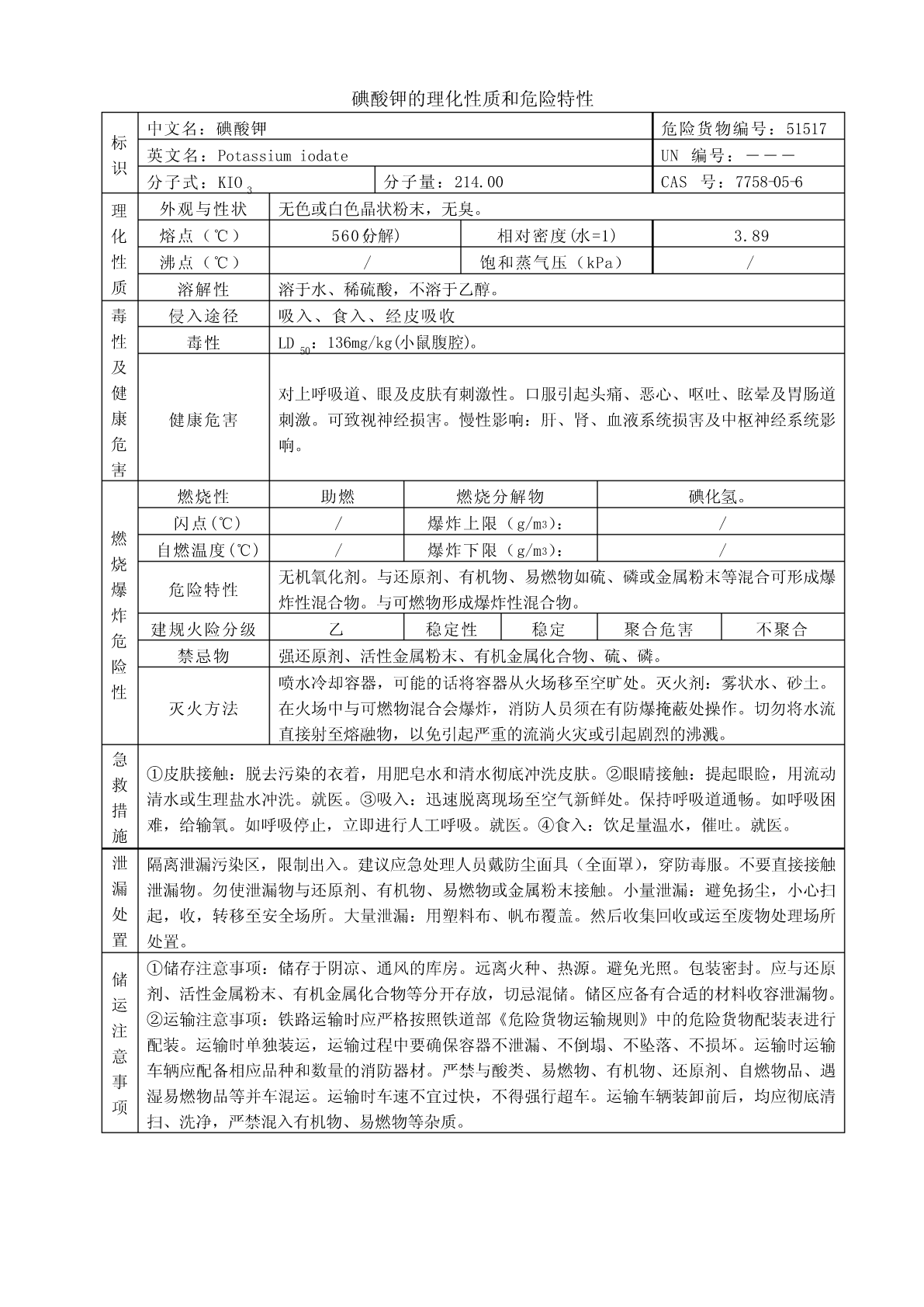

碘酸钾的理化性质和危险特性中文名:碘酸钾危险货物编号:51517标英文名:PotassiumiodateUN编号:―――识分子量:214.00CAS号:7758-05-6分子式:KIO3理外观与性状无色或白色晶状粉末,无臭。化熔点(℃)560(分解)相对密度(水=1)3.89性沸点(℃)/饱和蒸气压(kPa)/质溶解性溶于水、稀硫酸,不溶于乙醇。毒侵入途径吸入、食入、经皮吸收性:136mg/kg(小鼠腹腔)。毒性LD50及健对上呼吸道、眼及皮肤有刺激性。口服引起头痛、恶心、呕吐、眩晕及胃肠道康健康危害刺激

高碘酸钾法测定水中锰的探讨.docx

高碘酸钾法测定水中锰的探讨标题:高碘酸钾法测定水中锰的探讨摘要:本文主要探讨了高碘酸钾法测定水中锰的原理、方法和应用。其中包括高碘酸钾法的工作原理、实验操作步骤、结果分析以及该方法的优缺点和适用范围。通过对水中锰的测定结果进行分析,可以得出高碘酸钾法是一种准确、灵敏且可靠的测定水样中锰含量的方法。关键词:高碘酸钾法、水中锰、测定方法、优缺点1.引言锰是一种重要的微量元素,其存在状态和含量对水质和生态环境及人体健康具有重要影响。因此,准确测定水中锰的含量对于环境科学和公共卫生工作具有重要意义。高碘酸钾法是一

碘酸钾化学百科知识大全.doc

碘酸钾化学百科知识大全人才源自知识而知识的获得跟广泛的阅读积累是密不可分的。古人有书中自有颜如玉之说。杜甫所提倡的读书破万卷下笔如有神等无不强调了多读书广集益的好处。这篇碘酸钾化学百科知识大全希望可以加强你的基础。碘酸钾1.物质的理化常数:国标编号51517CAS号7758-05-6中文名称碘酸钾英文名称potassiumiodate别名分子式KIO3外观与性状无色或白色结晶粉末无臭分子量214.00蒸汽压熔点560℃(分解)溶解性溶于水、稀硫酸不溶于乙醇密度相对密度(水=1)3.