一种高强高韧齿轮钢的制造方法.pdf

邻家****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强高韧齿轮钢的制造方法.pdf

本发明涉及一种高强高韧齿轮钢的制造方法,其特征是:所述高强高韧齿轮钢的成分为(质量百分数):C?0.17~0.24%;Si?0.15~0.35%;Mn?0.80~1.20%;Cr?0.85~1.15%;Mo?0.15~0.35%;V??0.05~0.15%;Re?0.001%~0.003%;余量为铁和不可避免的杂质元素;采用上述化学成分,通过热轧后正火处理,经淬火和回火工艺达到高强高韧齿轮钢要求,具体按以下步骤进行:(1)钢坯加热至1150~1250℃,保温2.5~3.5小时;(2)保温后进行热轧,控制开

一种高强高韧不锈钢及制造方法.pdf

一种高强高韧不锈钢及制造方法,属于不锈钢制造领域。化学成分按重量百分比为:C:0.13~0.19%、Si≤0.6%、Mn:0.6~1.0%、P≤0.01%、S≤0.01%、Ni:3.0~4.0%、Cr:15.0~16.0%、Mo:1.4~1.9%、Cu:1.0~2.0%、W:0.7~1.2%、V:0.2~0.6%、N:0.05~0.12,余量为Fe和不可避免的杂质;其制造方法包括:真空熔炼、锻造、热轧,其特征在于终轧温度850~900℃;产品最后进行热处理,其特征在于:1070±10℃×40~60min油

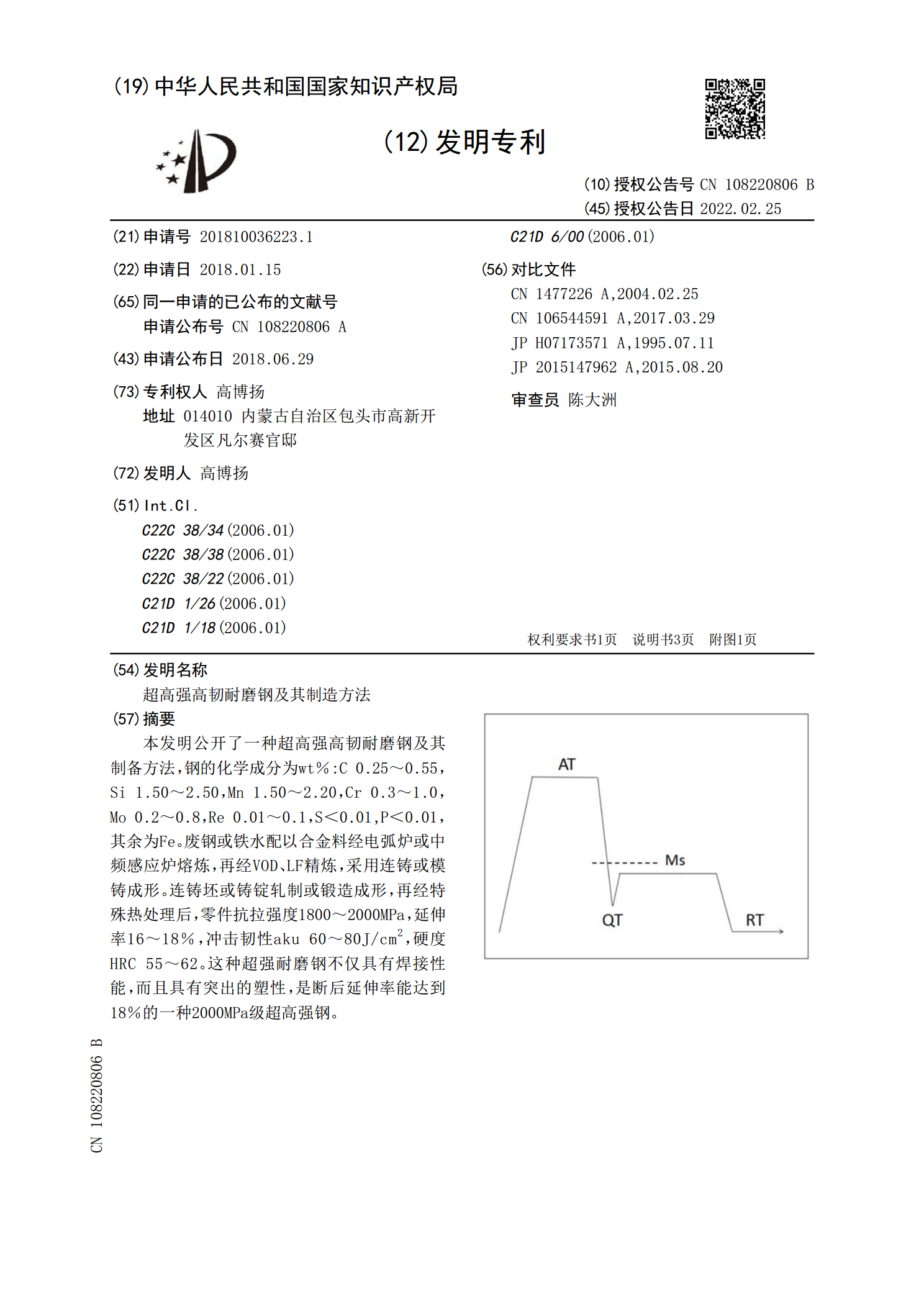

超高强高韧耐磨钢及其制造方法.pdf

本发明公开了一种超高强高韧耐磨钢及其制备方法,钢的化学成分为wt%:C0.25~0.55,Si1.50~2.50,Mn1.50~2.20,Cr0.3~1.0,Mo0.2~0.8,Re0.01~0.1,S<0.01,P<0.01,其余为Fe。废钢或铁水配以合金料经电弧炉或中频感应炉熔炼,再经VOD、LF精炼,采用连铸或模铸成形。连铸坯或铸锭轧制或锻造成形,再经特殊热处理后,零件抗拉强度1800~2000MPa,延伸率16~18%,冲击韧性aku60~80J/cm

一种高强高韧耐蚀高温轴承齿轮钢及制备方法.pdf

一种高强高韧耐蚀高温轴承齿轮钢及制备方法,属于轴承齿轮钢技术领域。该轴承齿轮钢化学元素重量百分配比为:C:0.10~0.22%,Mn:≤0.5%,Si:≤0.5%,Cr:12.0~15.0%,Ni:1.50~3.00%,Mo:4.00~6.00%,V:0.50~0.90%,Co:12.0~15.0%,W:0.30~2.00%,Nb:0.02~0.08%,其中V/Nb:25~35,Mo/W:6~12,Co/Mo:2~3,Cr+6Si+4Mo+1.5W+11V+5Nb≤52%,40C+2Mn+4Ni+30N+

一种高强高韧贝氏体弹簧钢及其制造方法.pdf

本发明提供一种高强高韧贝氏体弹簧钢及其制造方法,该弹簧钢的化学成分,以质量百分比计如下:C:0.25‑0.4%,Si:1.5‑2.5%,Mn:1.0‑2.0%,Cr:1.0‑2.0%,Mo:0.2‑0.5%,V:0‑0.15%,Ti:0‑0.10%,P≤0.03%,S≤0.01%,其余为Fe及不可避免的杂质,其金相组织显示以贝氏体或贝氏体/马氏体复相组织为主。其制备方法是将调整后的钢水在冶炼中控制残留有害元素[O]≤15ppm、[H]≤1.5ppm、[N]≤60ppm,然后浇成钢锭,经热轧成型或锻造成型后