一种火电机组变参数负荷优化控制方法.pdf

黛娥****ak

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种火电机组变参数负荷优化控制方法.pdf

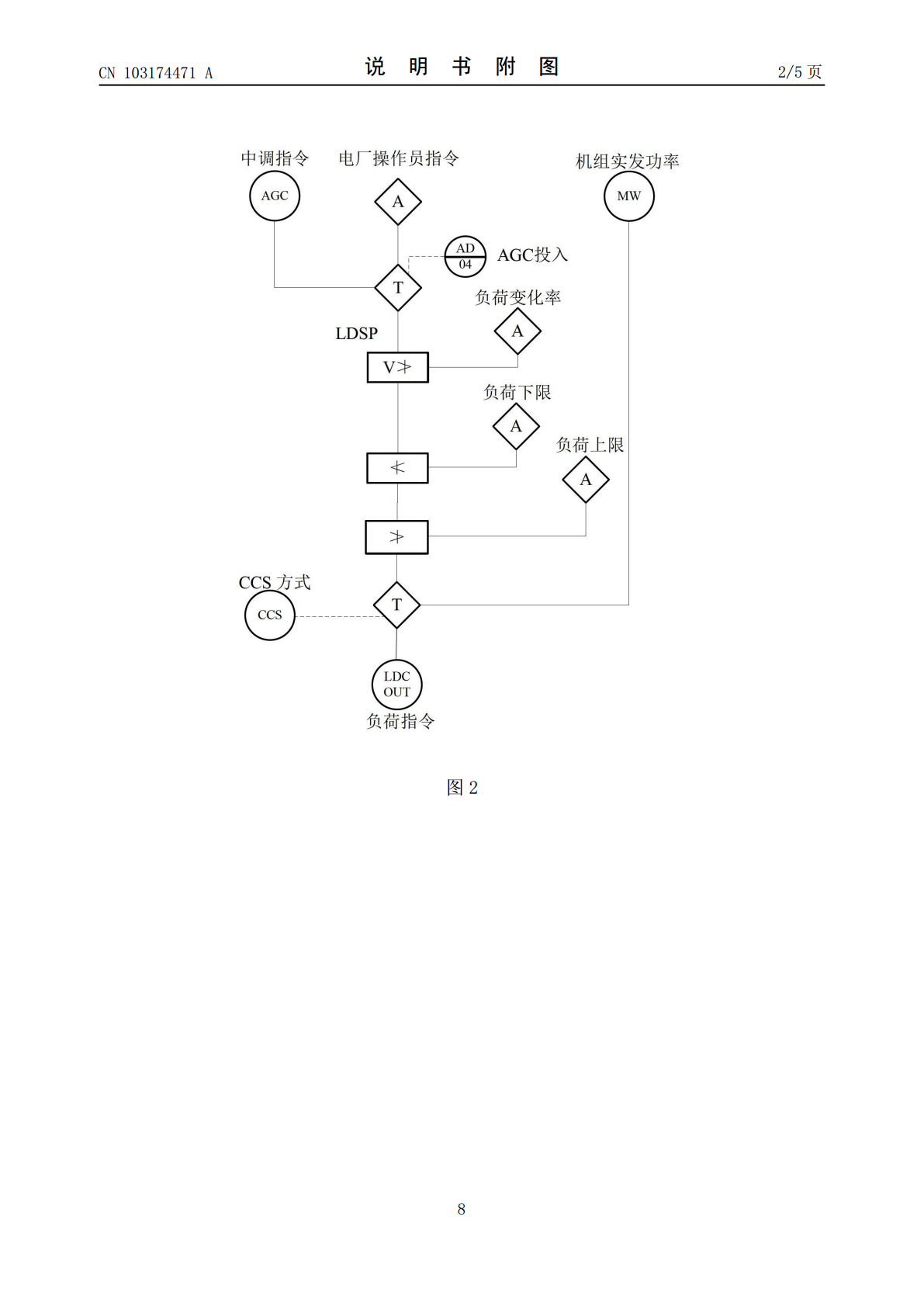

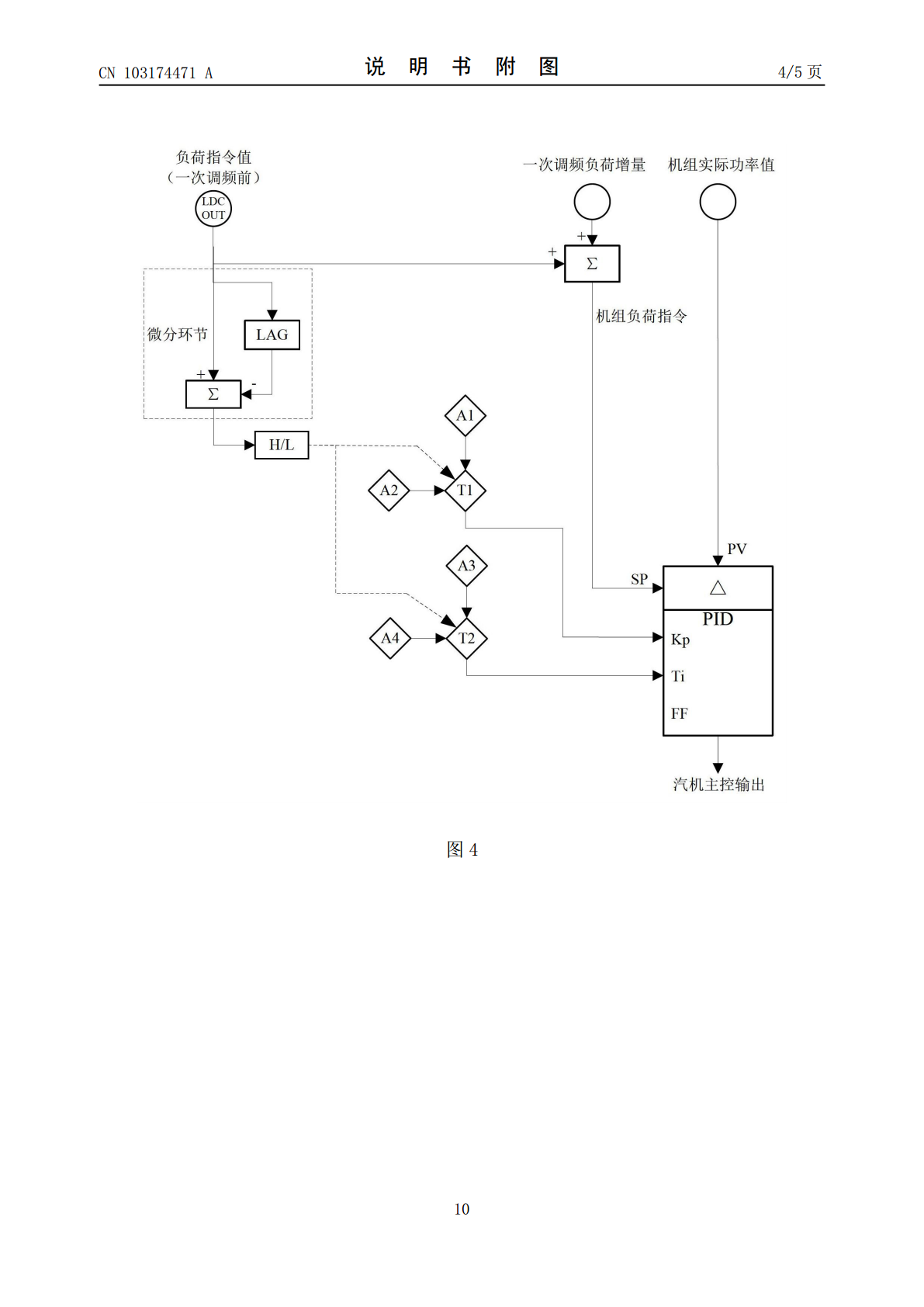

本发明公开了一种火电机组变参数负荷优化控制方法,具体步骤为:步骤一:根据负荷指令值的变化大小经微分环节产生判断数值;步骤二:根据微分环节产生的判断数值通过高低幅值判断模块生成变参数切换逻辑的判断条件;步骤三:根据高低幅值判断模块的输出指令,汽机主控器对切换器切换。本发明通过对汽机主控制器的逻辑结构进行优化,针对负荷的变化情况采用变参数控制措施,有效消除了汽轮机调门执行机构的死区和惯性,提高了系统的控制精度和动态品质,确保了火电机组负荷的调节速率、调节精度、响应时间,提高了火电机组AGC的控制品质和考核指标

火电机组快速变负荷控制方法研究.docx

火电机组快速变负荷控制方法研究标题:火电机组快速变负荷控制方法的研究摘要:火电机组在电力系统中扮演着重要角色,其快速变负荷控制技术的研究具有重要意义。本文针对火电机组快速变负荷控制的需求,对当前主要的控制方法进行分析和总结,并提出了一种基于XX方法的快速变负荷控制方法。该方法在实际应用中表现出了良好的控制效果和稳定性,为火电机组快速变负荷控制提供了可行的解决方案。一、引言火电机组作为电力系统的重要组成部分,其运行稳定性和负荷控制能力对保证系统的安全运行至关重要。随着电力系统的发展和负荷变化的不确定性增加,

考虑提升变负荷速率的火电机组优化控制研究.docx

考虑提升变负荷速率的火电机组优化控制研究控制研究题目:考虑提升变负荷速率的火电机组优化控制研究摘要:随着经济的发展和人民生活水平的提高,电力需求不断增长。火电机组作为电力系统的重要组成部分,其运行稳定性和动态响应能力对电网的稳定性和可靠性具有至关重要的作用。在电力系统运行过程中,突发负荷变化可能引起电压波动和频率偏差,从而影响电网的稳定性。为了解决这一问题,本文重点研究了如何提升火电机组的变负荷速率,以实现电网的稳定性和可靠性。关键词:火电机组,变负荷速率,优化控制,电力系统稳定性1.引言2.火电机组的变

火电机组变负荷运行特性及节能优化控制系统.docx

火电机组变负荷运行特性及节能优化控制系统火电机组变负荷运行特性及节能优化控制系统摘要随着能源需求的不断增长,火力发电成为了当前重要的电力供应方式之一。因此,提高火电机组的运行效率和节能降耗成为了亟需解决的问题。本文对火电机组的变负荷运行特性进行了探讨,并提出了一种节能优化控制系统的设计方案,以优化机组的运行效率,减少能源的消耗。1.引言火力发电是一种通过燃烧燃料产生蒸汽驱动汽轮机发电的方式,目前被广泛应用于电力供应。然而,传统的火电机组存在着一些问题,例如低效率、高排放、能源浪费等。因此,对于火电机组的运

基于模糊控制的制冷机组变负荷优化控制方法.docx

基于模糊控制的制冷机组变负荷优化控制方法基于模糊控制的制冷机组变负荷优化控制方法摘要:随着现代工业的发展,制冷机组在工业和商业领域中的应用越来越广泛。为了提高制冷机组的效率和节能性能,在变负荷条件下进行优化控制是至关重要的。本论文提出了一种基于模糊控制的制冷机组变负荷优化控制方法,该方法通过使用模糊控制器根据系统的输入和输出变量之间的关系来调节制冷机组的运行参数,从而实现对制冷机组的变负荷优化控制。实验结果表明,该方法能够有效地提高制冷机组的能效和性能。关键词:制冷机组、变负荷、优化控制、模糊控制1.引言