一种针型气缸装夹薄钢片的机构.pdf

猫巷****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种针型气缸装夹薄钢片的机构.pdf

本发明公开一种针型气缸装夹薄钢片的机构,包括有外框组件、设置于外框组件的框内以承载薄钢片的薄钢片自动托板、张紧气缸、设置于外框组件内侧的限位手轮、支撑张紧气缸的张紧气缸座、活动边导向块、针型气缸与支撑针型气缸的针型气缸座、上顶条、襄条、以及压紧条。本发明针型气缸装夹薄钢片的机构采用针型气缸代替可调位把手夹住薄钢片,使受力更加均匀,相关零件不会产生扭曲变形,消除了薄钢片局部起皱变形和波浪变形。?

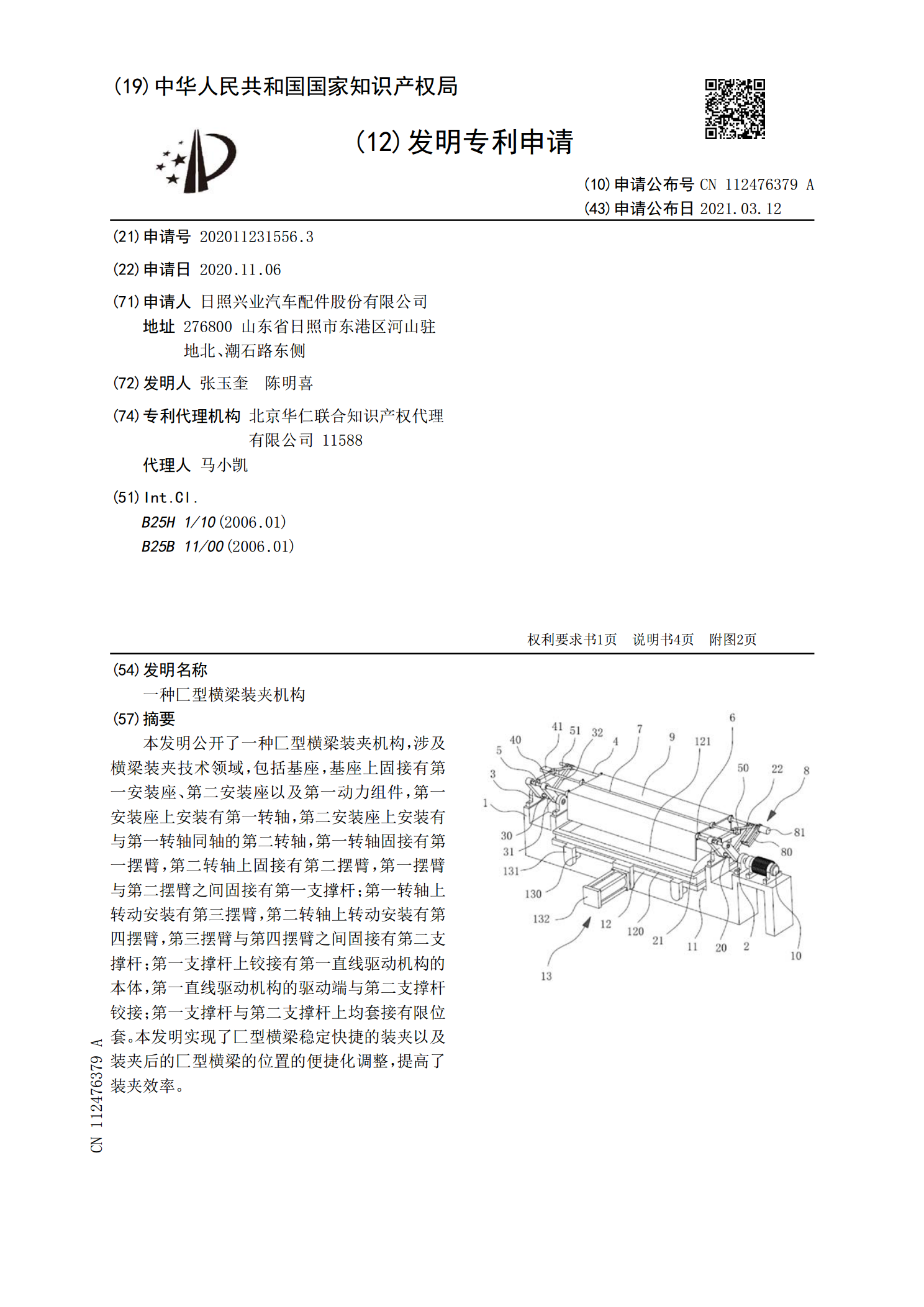

一种匚型横梁装夹机构.pdf

本发明公开了一种匚型横梁装夹机构,涉及横梁装夹技术领域,包括基座,基座上固接有第一安装座、第二安装座以及第一动力组件,第一安装座上安装有第一转轴,第二安装座上安装有与第一转轴同轴的第二转轴,第一转轴固接有第一摆臂,第二转轴上固接有第二摆臂,第一摆臂与第二摆臂之间固接有第一支撑杆;第一转轴上转动安装有第三摆臂,第二转轴上转动安装有第四摆臂,第三摆臂与第四摆臂之间固接有第二支撑杆;第一支撑杆上铰接有第一直线驱动机构的本体,第一直线驱动机构的驱动端与第二支撑杆铰接;第一支撑杆与第二支撑杆上均套接有限位套。本发明

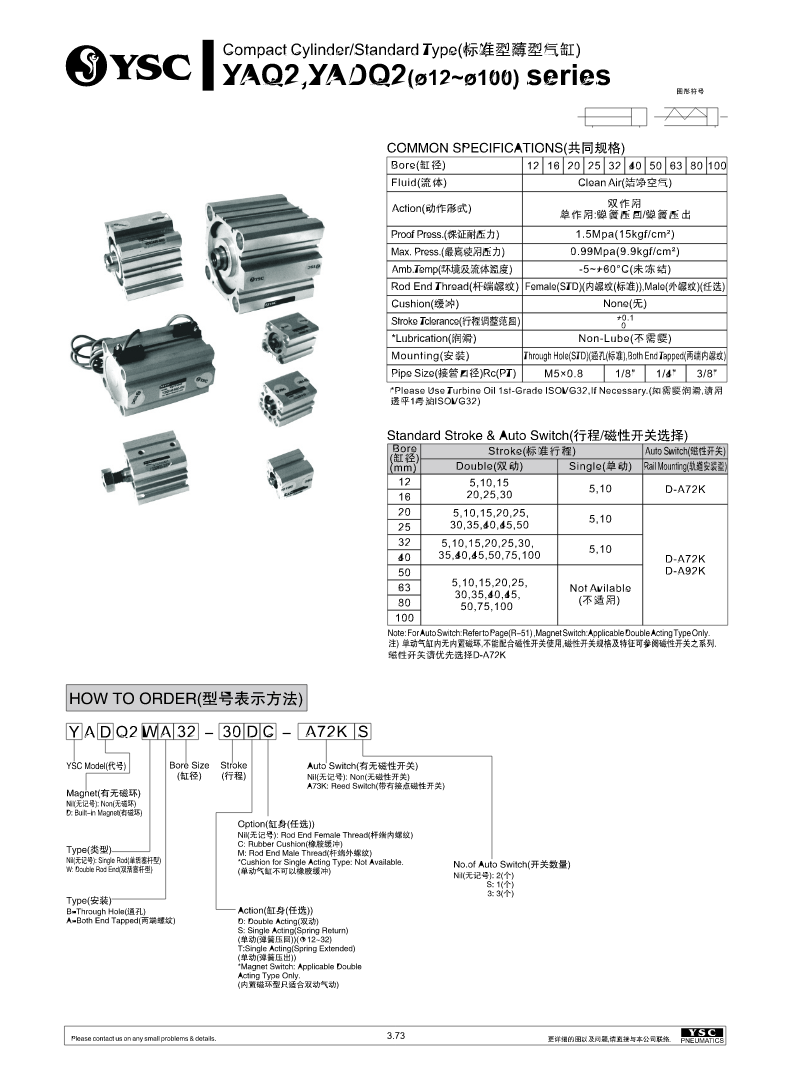

YSC薄型气缸.pdf

CompactCylinder/StandardType(标准型薄型气缸)YAQ2,YADQ2(ø12~ø100)seriesBore(缸径)121620253240506380100Fluid(流体)CleanAir(洁净空气)双作用Action(动作形式)单作用:弹簧压回/弹簧压出ProofPress.(保证耐压力)1.5Mpa(15kgf/cm²)Max.Press.(最高使用压力)0.99Mpa(9.9kgf/cm²)Amb.Temp(环境及流体温度)-5~+60°C(未冻结)RodEndThre

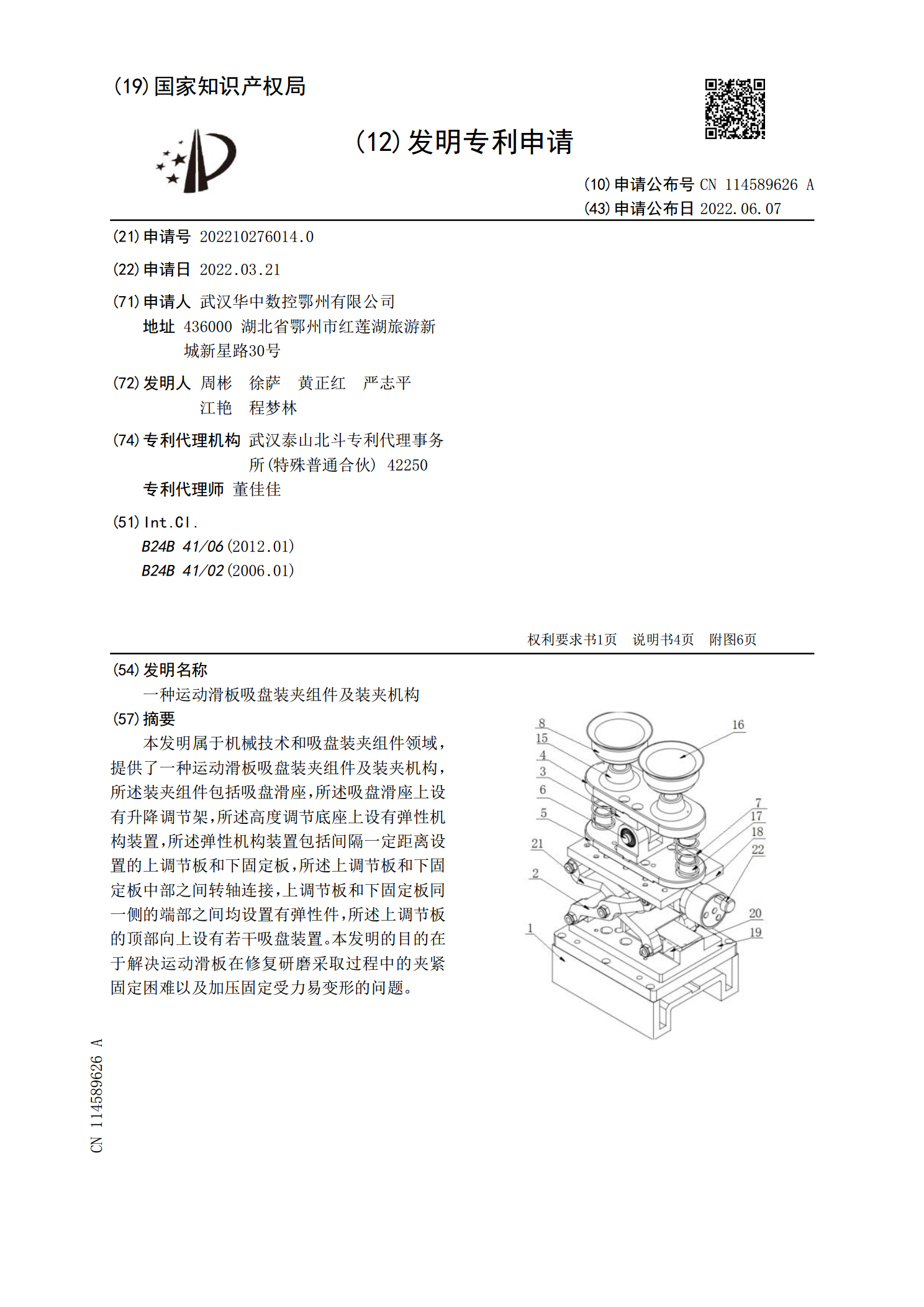

一种运动滑板吸盘装夹组件及装夹机构.pdf

本发明属于机械技术和吸盘装夹组件领域,提供了一种运动滑板吸盘装夹组件及装夹机构,所述装夹组件包括吸盘滑座,所述吸盘滑座上设有升降调节架,所述高度调节底座上设有弹性机构装置,所述弹性机构装置包括间隔一定距离设置的上调节板和下固定板,所述上调节板和下固定板中部之间转轴连接,上调节板和下固定板同一侧的端部之间均设置有弹性件,所述上调节板的顶部向上设有若干吸盘装置。本发明的目的在于解决运动滑板在修复研磨采取过程中的夹紧固定困难以及加压固定受力易变形的问题。

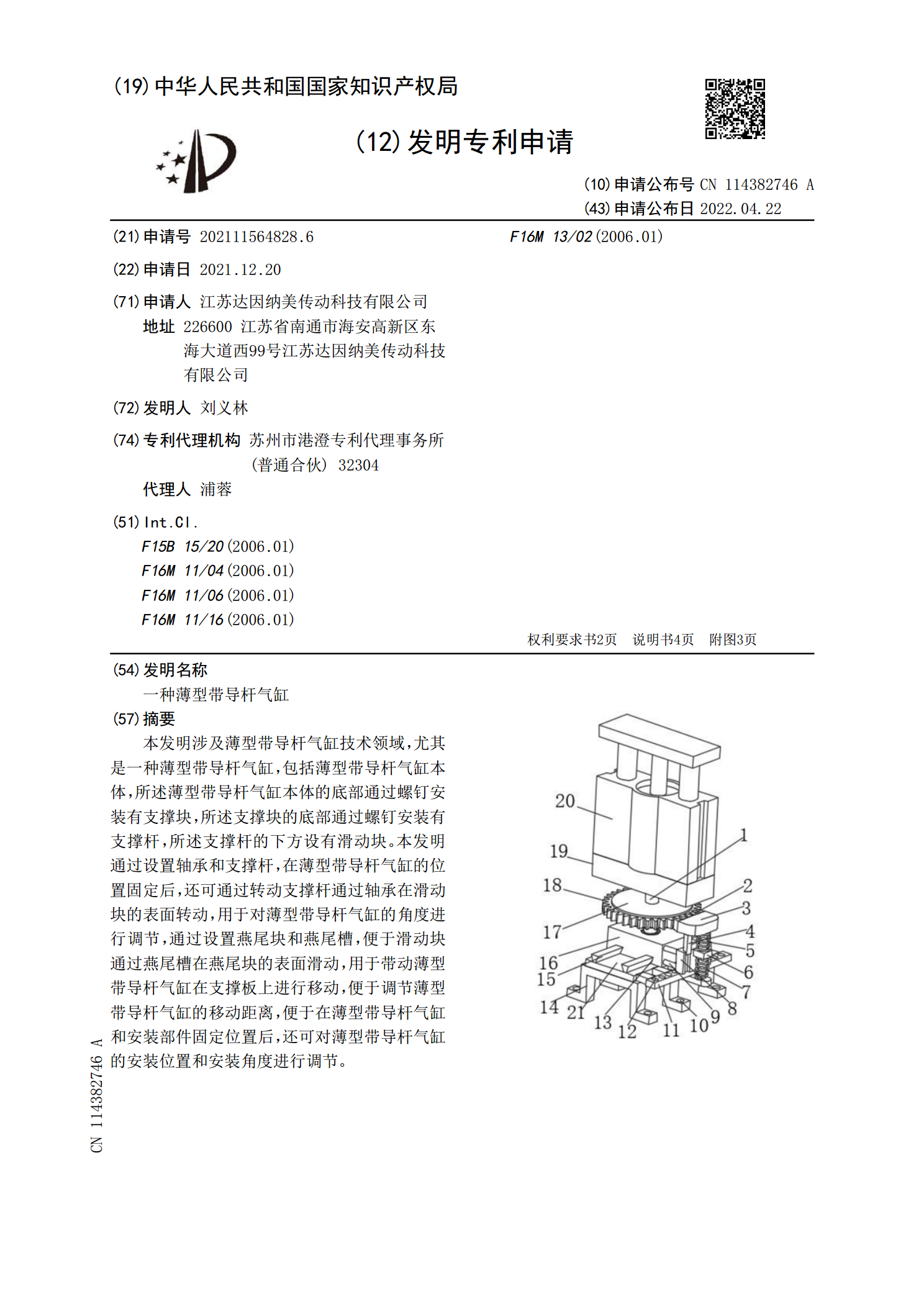

一种薄型带导杆气缸.pdf

本发明涉及薄型带导杆气缸技术领域,尤其是一种薄型带导杆气缸,包括薄型带导杆气缸本体,所述薄型带导杆气缸本体的底部通过螺钉安装有支撑块,所述支撑块的底部通过螺钉安装有支撑杆,所述支撑杆的下方设有滑动块。本发明通过设置轴承和支撑杆,在薄型带导杆气缸的位置固定后,还可通过转动支撑杆通过轴承在滑动块的表面转动,用于对薄型带导杆气缸的角度进行调节,通过设置燕尾块和燕尾槽,便于滑动块通过燕尾槽在燕尾块的表面滑动,用于带动薄型带导杆气缸在支撑板上进行移动,便于调节薄型带导杆气缸的移动距离,便于在薄型带导杆气缸和安装部件