高密度石墨材料的制造方法.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高密度石墨材料的制造方法.docx

高密度石墨材料的制造方法高密度石墨材料的制造方法摘要:高密度石墨材料是一种具有优异导电性、高热稳定性和机械性能的材料,广泛应用于航空航天、电子、半导体和化工等领域。本论文探讨了高密度石墨材料的制造方法,包括传统压制烧结法、化学气相沉积法和热解工艺等,并分析了各种方法的优缺点。最后,展望了高密度石墨材料制造方法的发展趋势。关键词:高密度石墨材料、制造方法、压制烧结、化学气相沉积、热解一、引言高密度石墨材料是一种由石墨结构组成的材料,具有优异的物理和化学性能。它具有高热导率、高弹性模量、低热膨胀系数和优异的导

石墨膜制造方法.pdf

本发明公开了一种石墨膜制造方法,包括以下步骤:S1、提供石墨片,将多张所述石墨片叠置并置入工装夹具的隔层内;S2、将放置有所述石墨片的工装夹具放入真空炉内,通入惰性气体;S3、采用梯度升温方式对所述石墨片进行真空高温烧结;S4、冷却,所述石墨片形成石墨膜。本发明采用多张原材料的石墨片叠置一起,通过梯度升温方式的真空高温烧结制得一层多张石墨膜,效果高,降低生产成本,提高生产效益。

石墨膜的制造方法.pdf

一种石墨膜的制造方法,以聚酰亚胺薄膜为前驱物,热处理条件为:于500~800℃升温区间的平均升温速率为每分钟2℃以下,最高碳化温度为1000℃或更高温度。石墨膜的制造方法,从2200℃及至最高石墨化温度的平均升温速率小于每分钟3℃,2500℃或更高温度为工艺最高石墨化温度。

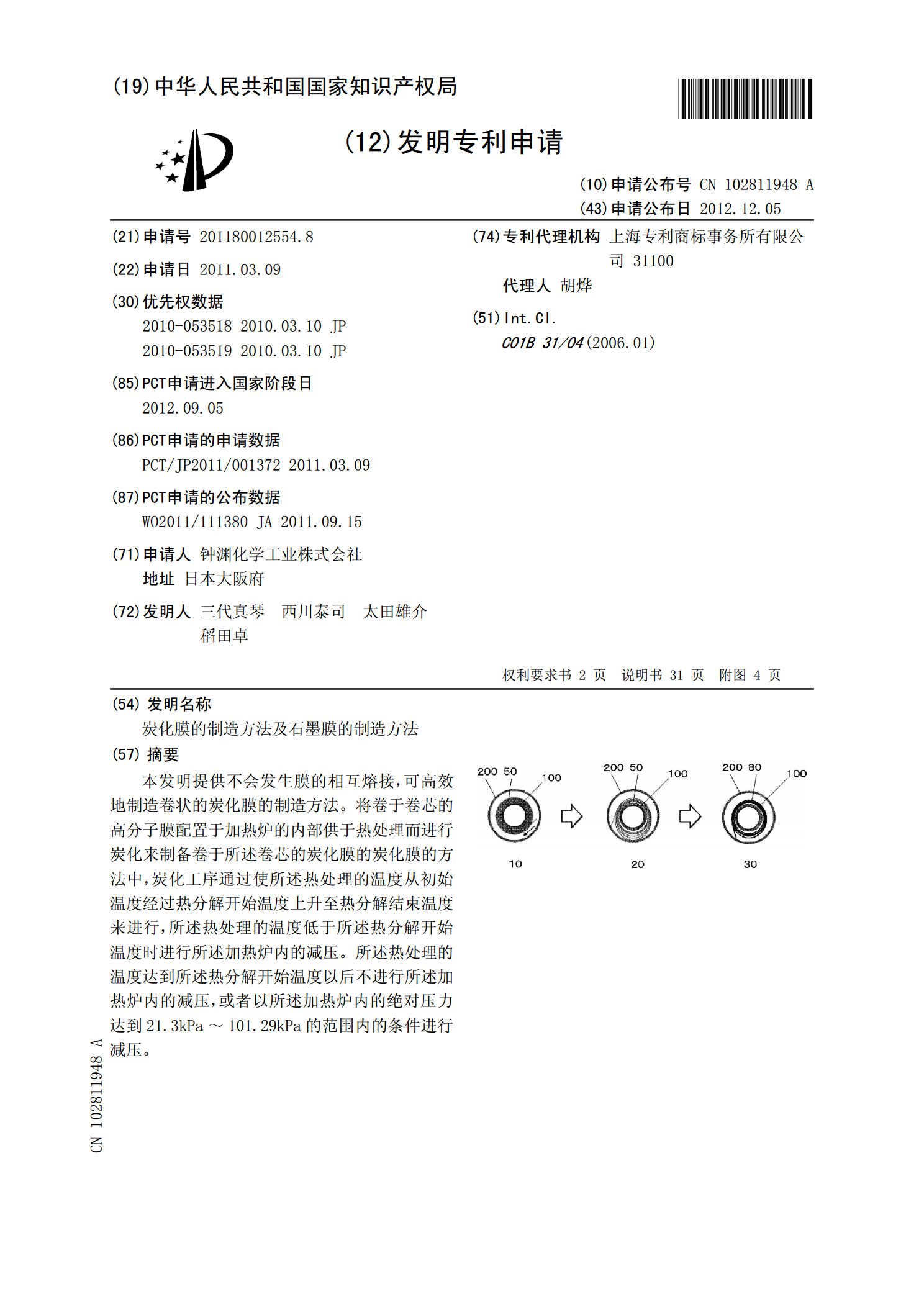

炭化膜的制造方法及石墨膜的制造方法.pdf

本发明提供不会发生膜的相互熔接,可高效地制造卷状的炭化膜的制造方法。将卷于卷芯的高分子膜配置于加热炉的内部供于热处理而进行炭化来制备卷于所述卷芯的炭化膜的炭化膜的方法中,炭化工序通过使所述热处理的温度从初始温度经过热分解开始温度上升至热分解结束温度来进行,所述热处理的温度低于所述热分解开始温度时进行所述加热炉内的减压。所述热处理的温度达到所述热分解开始温度以后不进行所述加热炉内的减压,或者以所述加热炉内的绝对压力达到21.3kPa~101.29kPa的范围内的条件进行减压。

高密度高强度石墨的制备方法.pdf

高密度高强度石墨的制备方法,它涉及石墨材料技术领域,它的制备方法为:在140-150℃情况下,粉体干混35-45分钟,加入高温沥青,湿混60-70分钟;轧片时,一次轧片厚度略大于2mm,二次轧片厚度1-2mm,轧片好的糊料经凉料后,再进行二次磨粉,纯度要求为65-75%,过200目水筛;二次磨粉好的糊料可进行模压压型,生产出生坯;生坯经环式焙烧炉进行480小时一焙生产,再经1.6MPa压力进行一次浸渍,后期进行400小时二焙,1.6MPa压力二浸,400小时三焙;三焙品用艾奇逊石墨化炉进行石墨化,生产出成