数控车铣复合机床进给系统的动力学优化设计.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

数控车铣复合机床进给系统的动力学优化设计.docx

数控车铣复合机床进给系统的动力学优化设计数控车铣复合机床进给系统的动力学优化设计摘要:本文针对数控车铣复合机床进给系统的动力学问题进行了研究。首先对数控车铣复合机床进给系统进行了分析,提出了动力学优化设计的方法。随后,针对该方法开展了实验研究,通过数值计算和仿真分析,得出了一组优化参数。最后,给出了进一步研究的方向。关键词:数控车铣复合机床;进给系统;动力学优化设计;数值计算;仿真分析一、绪论使用数控技术,可以实现机床的自动化加工操作,提高生产效率和产品质量。数控车铣复合机床是在传统车床和铣床的基础上发展

数控车铣复合机床动力头的动力学分析及优化设计.docx

数控车铣复合机床动力头的动力学分析及优化设计摘要:数控车铣复合机床使用频繁,在实际加工过程中,为了满足高效、高精度及高速度的要求,动力头的设计和性能优化显得尤为重要。本文从动力头的动力学分析和优化设计两个方面入手,对数控车铣复合机床动力头进行研究。首先,该论文详细介绍了数控车铣复合机床的组成及特点,然后,通过对动力头工作原理进行分析,以及运用现代建模软件建立模型,进行了动力学分析。接下来,本文从提高加工效率和降低生产成本的角度出发,提出对动力头设计进行优化的方案,并通过模拟实验验证了该方案的有效性,最终得

车铣复合数控机床.pdf

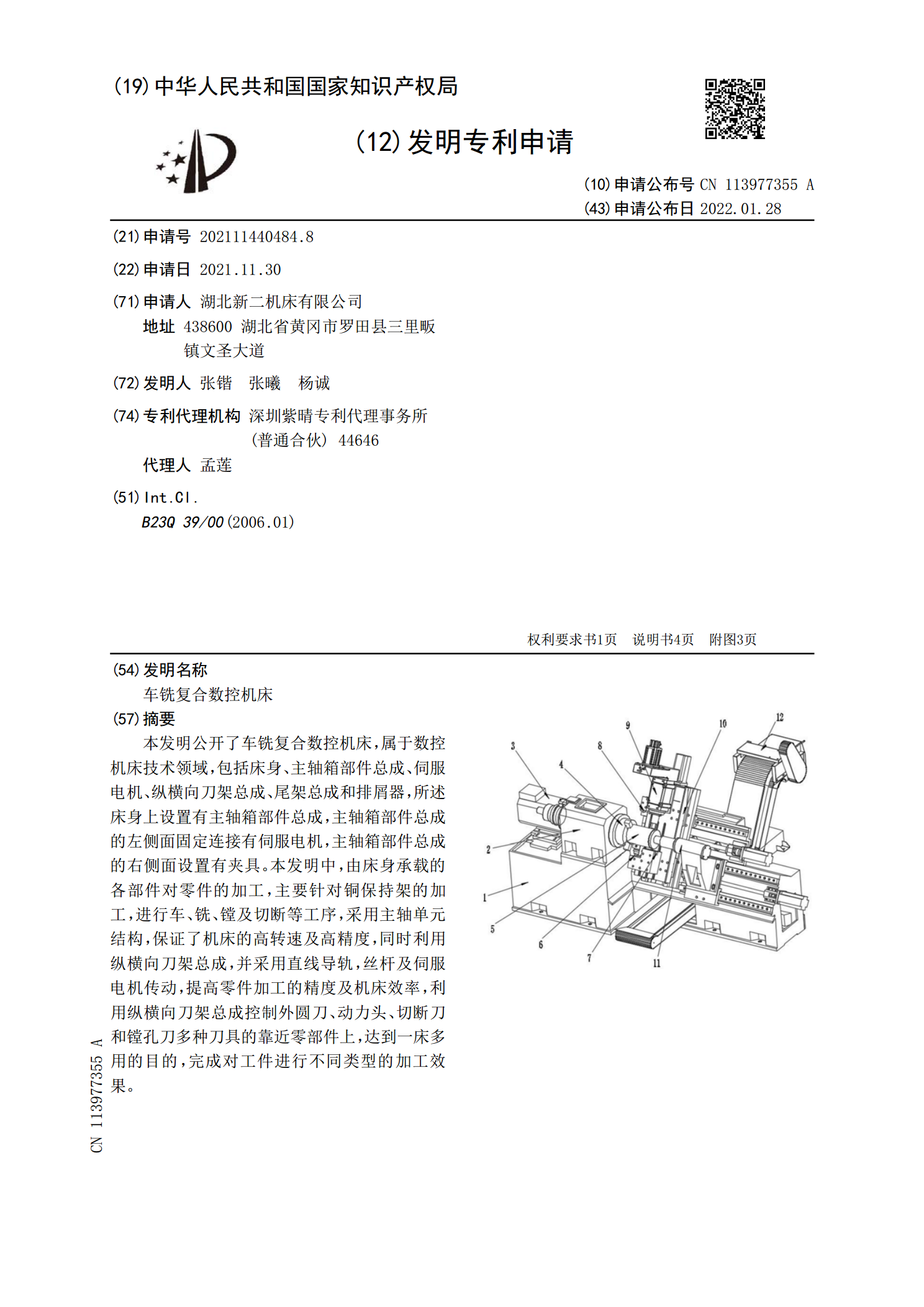

本发明公开了车铣复合数控机床,属于数控机床技术领域,包括床身、主轴箱部件总成、伺服电机、纵横向刀架总成、尾架总成和排屑器,所述床身上设置有主轴箱部件总成,主轴箱部件总成的左侧面固定连接有伺服电机,主轴箱部件总成的右侧面设置有夹具。本发明中,由床身承载的各部件对零件的加工,主要针对铜保持架的加工,进行车、铣、镗及切断等工序,采用主轴单元结构,保证了机床的高转速及高精度,同时利用纵横向刀架总成,并采用直线导轨,丝杆及伺服电机传动,提高零件加工的精度及机床效率,利用纵横向刀架总成控制外圆刀、动力头、切断刀和镗孔

数控机床进给机构智能设计优化系统.docx

数控机床进给机构智能设计优化系统数控机床进给机构智能设计优化系统摘要:数控机床是现代制造业中不可或缺的关键设备,而进给机构作为数控机床的核心部件之一,对机床性能和加工精度有着重要影响。为了提高机床的性能和加工精度,本论文基于智能设计优化思想,提出了一种用于数控机床进给机构设计的智能优化系统。系统结合了机床运动学分析和峰值解析方法,并采用遗传算法进行参数优化,从而实现了进给机构的智能设计和优化。通过对进给机构的设计示例,验证了该系统在提高进给机构性能和加工精度方面的有效性。关键词:数控机床;进给机构;智能设

数控机床进给系统设计.doc

第一章、数控机床进给系统概述数控机床伺服系统的一般结构如图图1-1所示:图1-1数控机床进给系统伺服由于各种数控机床所完毕的加工任务不同,它们对进给伺服系统的规定也不尽相同,但通常可概括为以下几方面:可逆运营;速度范围宽;具有足够的传动刚度和高的速度稳定性;快速响应并无超调;高精度;低速大转矩。1.1、伺服系统对伺服电机的规定(1)从最低速到最高速电机都能平稳运转,转矩波动要小,特别在低速如0.1r/min或更低速时,仍有平稳的速度而无爬行现象。(2)电机应具有大的较长时间的过载能力,以满足低速大转矩的规