基于BITD和同态滤波解调的齿轮故障诊断方法.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于BITD和同态滤波解调的齿轮故障诊断方法.docx

基于BITD和同态滤波解调的齿轮故障诊断方法基于BITD和同态滤波解调的齿轮故障诊断方法摘要:齿轮是机械装置常用的一种传动机构,其工作负荷常常很大。齿轮故障会导致机械装置性能下降或甚至失效,因此对齿轮故障的及时准确诊断非常重要。本文提出一种基于BITD(BinomialInducedTimeDelay)和同态滤波解调的齿轮故障诊断方法。首先,通过BITD方法得到齿轮振动信号的脊线频率。然后,利用同态滤波解调得到齿轮故障信号的幅值和相位信息。最后,通过比较脊线频率和故障信号的幅值和相位信息,可以准确诊断齿轮

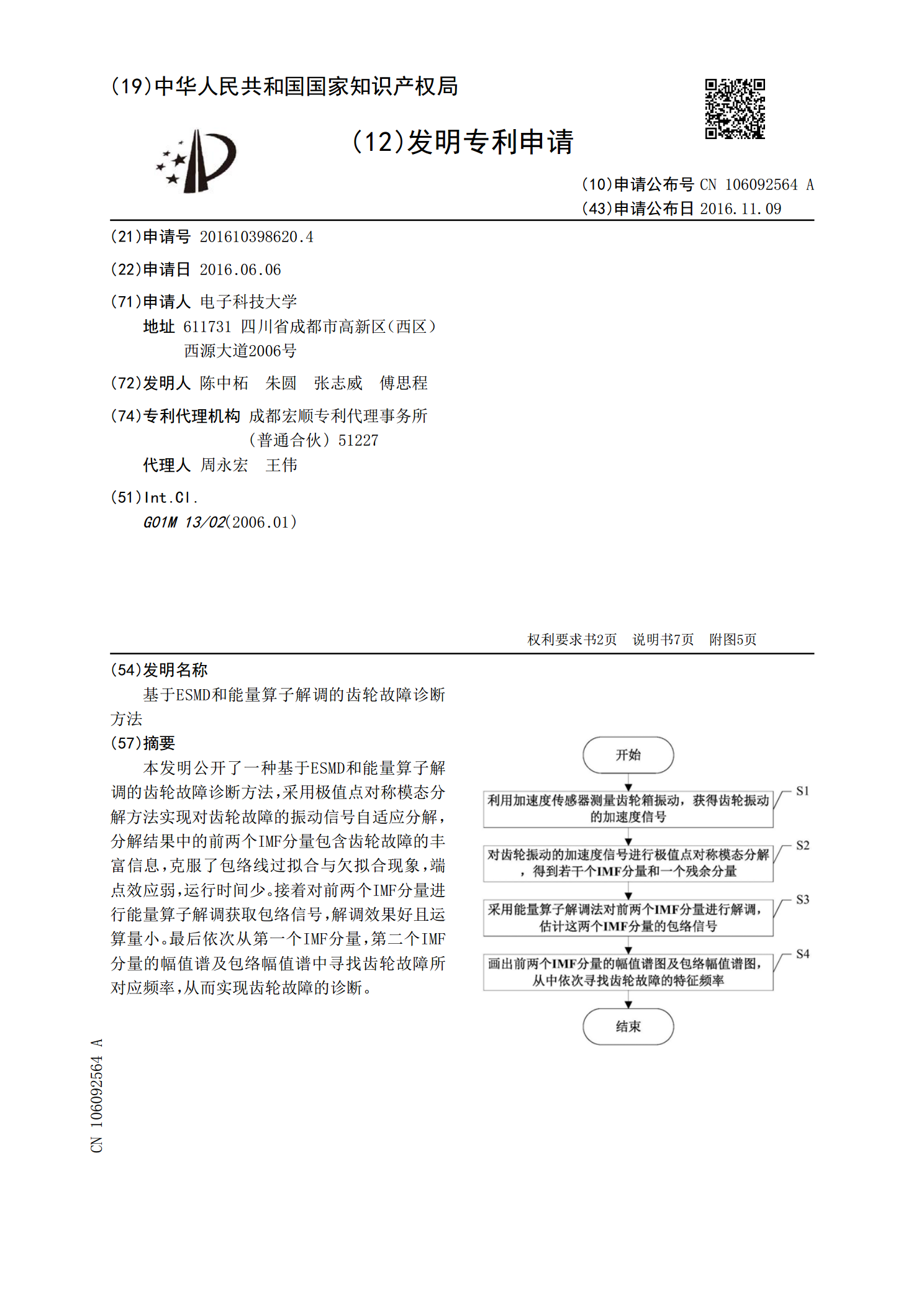

基于ESMD和能量算子解调的齿轮故障诊断方法.pdf

本发明公开了一种基于ESMD和能量算子解调的齿轮故障诊断方法,采用极值点对称模态分解方法实现对齿轮故障的振动信号自适应分解,分解结果中的前两个IMF分量包含齿轮故障的丰富信息,克服了包络线过拟合与欠拟合现象,端点效应弱,运行时间少。接着对前两个IMF分量进行能量算子解调获取包络信号,解调效果好且运算量小。最后依次从第一个IMF分量,第二个IMF分量的幅值谱及包络幅值谱中寻找齿轮故障所对应频率,从而实现齿轮故障的诊断。

基于小波—Hilbert解调的齿轮故障诊断方法.docx

基于小波—Hilbert解调的齿轮故障诊断方法摘要齿轮是机械系统的重要部件,其故障可能导致设备的严重损坏。因此,齿轮的故障监测和诊断变得越来越重要。传统的齿轮故障诊断方法有许多局限性,而基于小波-Hilbert解调的方法则对于齿轮故障诊断有很好的效果。本文将介绍小波分析、Hilbert变换以及基于这两种方法的齿轮故障诊断方法,并通过实验验证其有效性。关键词:小波分析,Hilbert变换,齿轮故障,诊断方法,实验验证1.引言齿轮作为机械系统中的重要部件,在机械传动中扮演着重要的角色。然而,由于长期使用、频繁

基于倒谱和包络解调的齿轮箱故障诊断.docx

基于倒谱和包络解调的齿轮箱故障诊断基于倒谱和包络解调的齿轮箱故障诊断摘要:齿轮箱是工业机械中常见的传动装置,其故障会导致设备性能下降甚至停机。因此,对齿轮箱的故障进行准确可靠的诊断具有重要意义。本论文基于倒谱和包络解调方法,研究了齿轮箱的故障诊断技术。关键词:齿轮箱,故障诊断,倒谱,包络解调引言:齿轮箱是工业机械中的关键部件,其正常运行对设备性能起着至关重要的作用。然而,由于长期运转、工作条件不良、使用不当等原因,齿轮箱容易出现故障。一旦出现故障,齿轮箱的性能会下降,甚至可能导致设备停机,给生产带来损失。

基于无时标短时相位解调的齿轮箱故障诊断方法.pdf

基于无时标短时相位解调的齿轮箱故障诊断方法,先将加速度或速度传感器吸附于被测试齿轮箱,并对其振动信号进行采集,采用短时傅里叶变换得到特征振动的瞬时频率信号,带入到广义傅里叶变换对振动信号进行时频扭转,然后采用带通滤波方法提取特征频率成分的平稳投影量,再进行广义傅里叶反变换,得到啮合频率成分,然后进行Hilbert变换获得啮合频率成分的瞬时相位,进而利用瞬时相位,对原始振动信号进行角度域重采样,将重采样后的信号进行合理分段和角度域平均后作相位解调以实现短时相位解调,本发明降低测试系统的硬件成本,提高测试系统