危险源与环境因素辨识培训通用.ppt

YY****。。

亲,该文档总共44页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

危险源与环境因素辨识培训通用.ppt

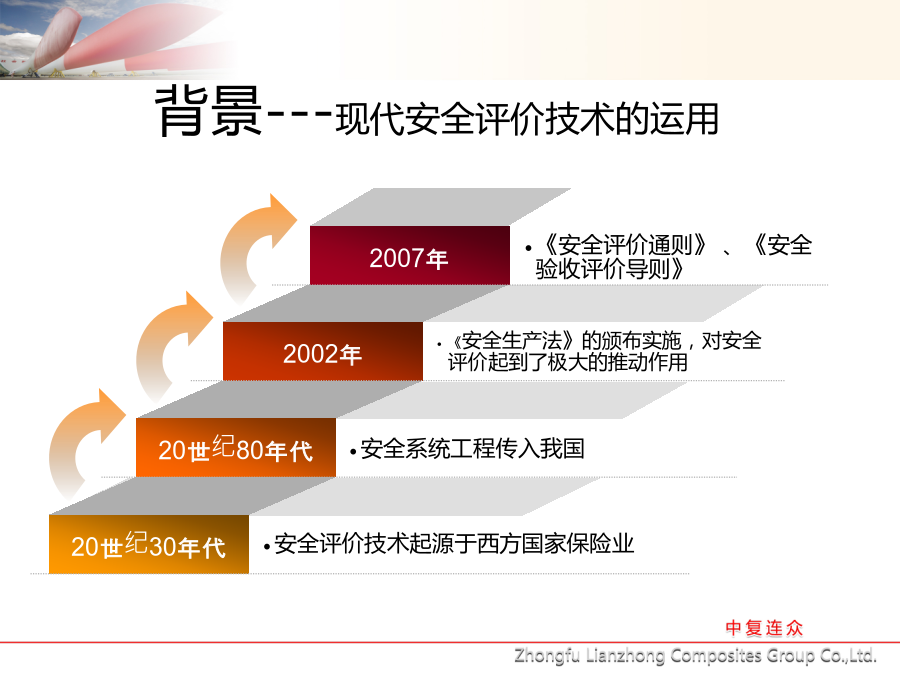

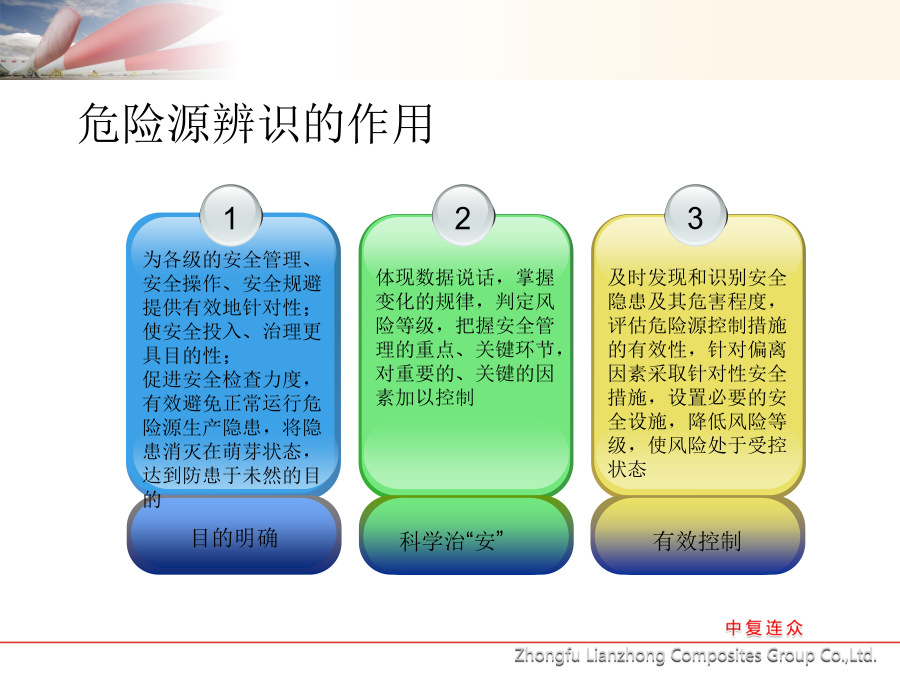

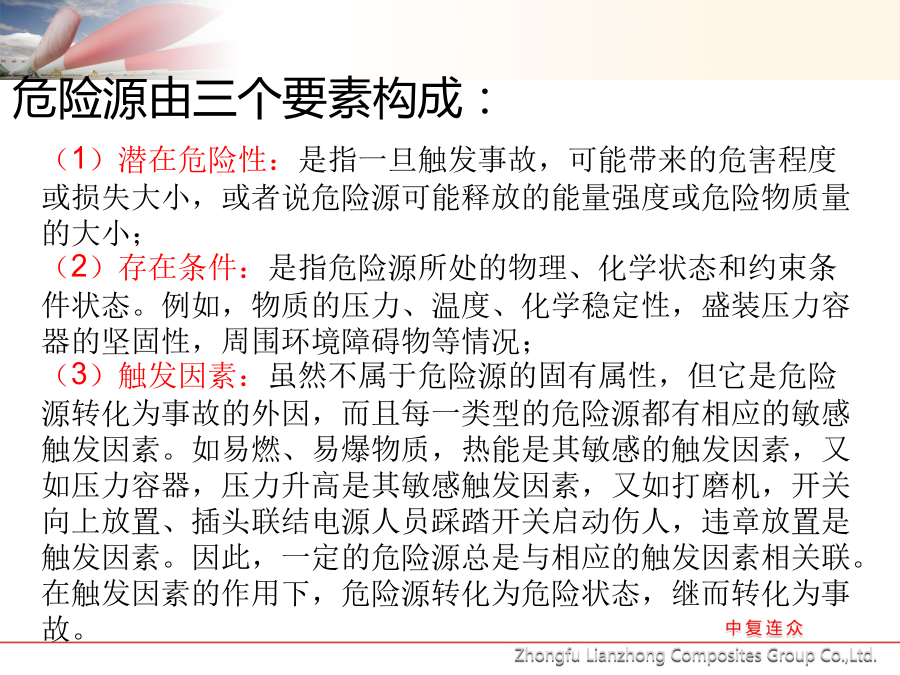

2015年专项活动培训-1月危险源及不可接受风险辨识培训背景---现代安全评价技术的运用背景---集团对危险源辨识的要求例举部分办公室、生产中危险源危险源辨识的作用危险源的定义危险源由三个要素构成:相关定义风险管理对象风险因素是指增加风险事故发生的频率或严重程度的任何事件。构成风险因素的条件越多,发生损失的可能性就越大,损失就会越严重。影响损失产生的可能性和程度的风险因素有两类:有形风险因素和无形风险因素。A风险因子乙炔风险管理过程危险源与事故的关系危险源的四个方面《企业职工伤亡事故分类》(GB6441-

危险源与环境因素辨识培训.pptx

2015年专项活动培训-1月危险源及不可接受风险辨识培训背景---现代安全评价技术的运用背景---集团对危险源辨识的要求例举部分办公室、生产中危险源危险源辨识的作用危险源的定义危险源由三个要素构成:相关定义风险管理对象风险因素是指增加风险事故发生的频率或严重程度的任何事件。构成风险因素的条件越多,发生损失的可能性就越大,损失就会越严重。影响损失产生的可能性和程度的风险因素有两类:有形风险因素和无形风险因素。A风险因子乙炔风险管理过程危险源与事故的关系危险源的四个方面《企业职工伤亡事故分类》(GB6441-

环境因素及危险源辨识培训ppt课件.ppt

环境因素和危险源辨识方法目录一、环境因素识别1、初始评审——评审的内容2、环境因素识别与评价的时机3、识别的原则3、识别的原则3、识别的原则环境因素识别的方法环境因素的评价评价方法评价项目和分值评价项目和分值评价项目和分值评价项目和分值等标污染负荷因子e等标污染负荷因子e等标污染负荷因子e等标污染负荷因子e重要环境因素的管理重要环境因素的管理二、危险源辨识管理危险源识别的顺序和内容危险源识别方法格雷厄姆评价法(LECD法)格雷厄姆评价法(LECD法)格雷厄姆评价法(LECD法)格雷厄姆评价法(LECD法)

危险源与环境因素辨识培训ppt课件.ppt

2015年专项活动培训-1月危险源及不可接受风险辨识培训背景---现代安全评价技术的运用背景---集团对危险源辨识的要求例举部分办公室、生产中危险源危险源辨识的作用危险源的定义危险源由三个要素构成:相关定义风险管理对象A风险因子乙炔风险管理过程危险源与事故的关系危险源的四个方面《企业职工伤亡事故分类》(GB6441-86)将人的不安全行为归纳为13大类,如下表所示:《企业职工伤亡事故分类》(GB6441-86)将物的不安全状态和环境的不良归纳为4大类,如下表所示:风险管理基本过程包括危险源识别、风险分析、

环境因素与危险源辨识.ppt