运用QC方法提高气辅产品成品率.docx

小琛****82

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

运用QC方法提高气辅产品成品率.docx

48一、小组概况我们注塑厂塑压成型QC小组成立注册于1997年。本小组充分利用生产之余坚持开展活动解决了不少生产中的难题也得到了公司及电子局的嘉奖我们小组中有厂领导工程技术人员工艺和质控人员生产一线领班。年8月我们为了解决A面壳气辅产品遇到的实际问题我们小组积极的开展活动。历时三个月于年10月日结束。对于此次活动的开展和目标值的实现我们是完全有能力达到的小组简介成员姓名职务职称组内分工二、选题理由选题理由(一)该产品市场销售良好公司要求我们厂在最

运用QC方法提高气辅产品成品率.doc

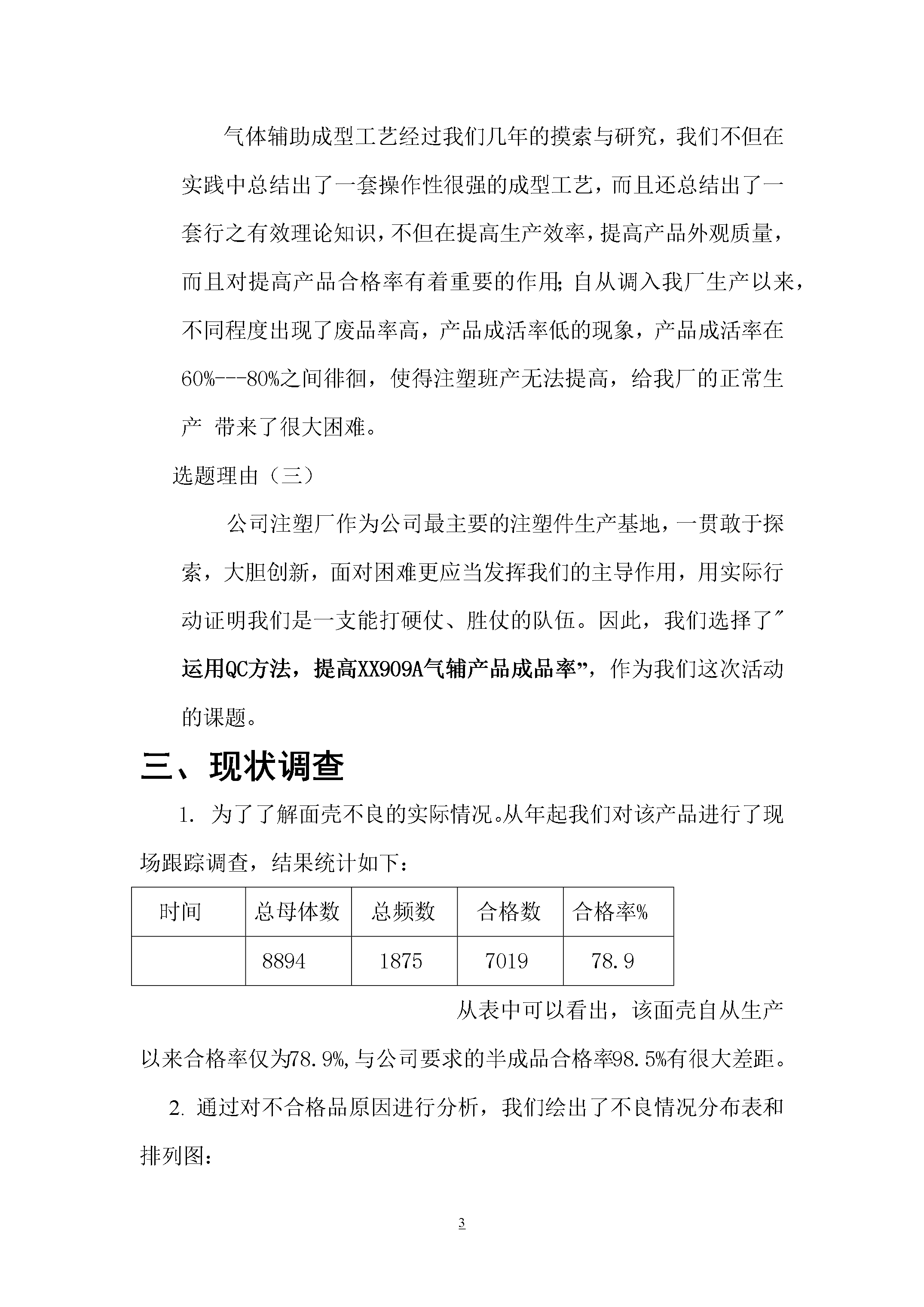

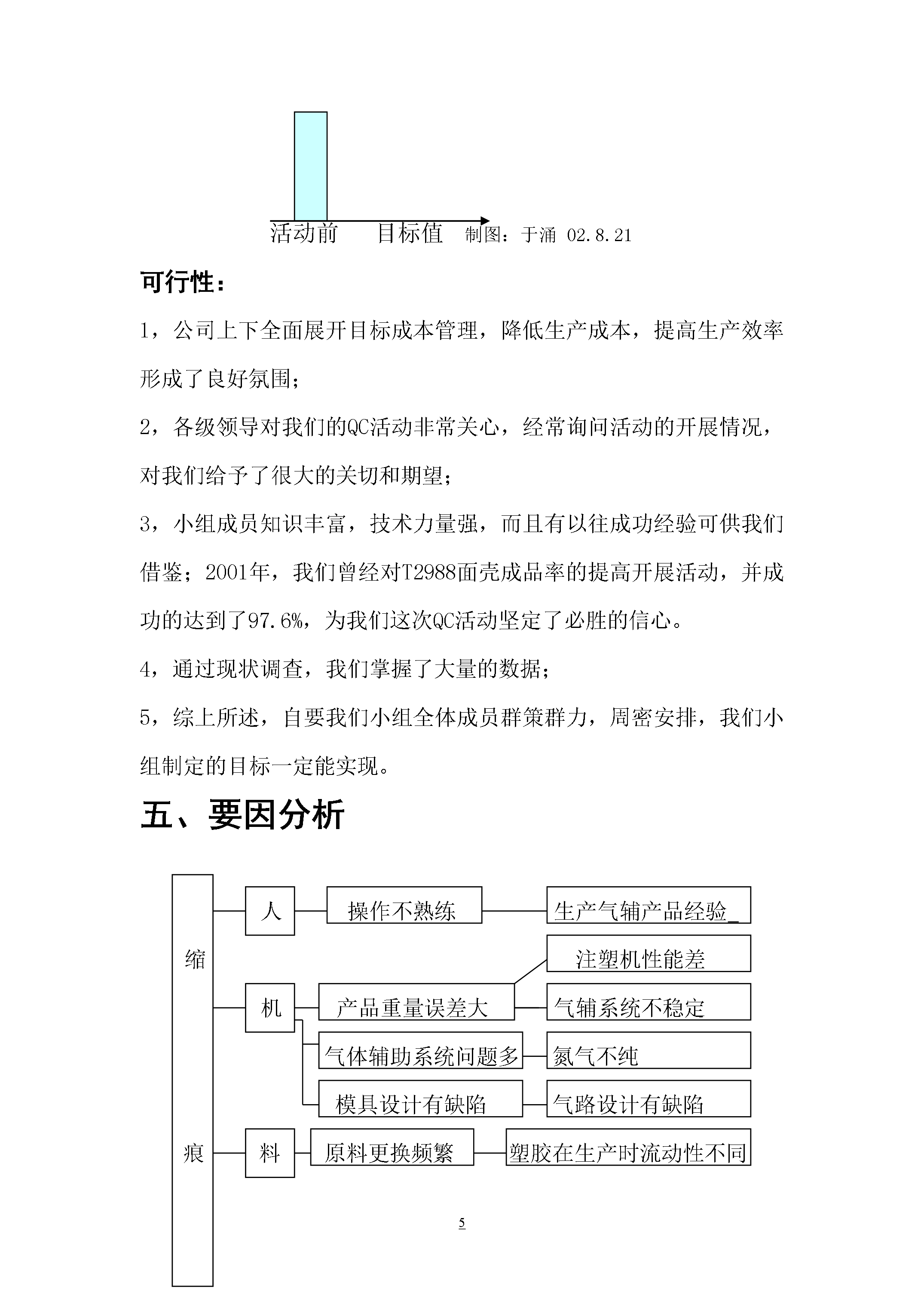

一、小组概况我们注塑厂塑压成型QC小组成立注册于1997年。本小组充分利用生产之余坚持开展活动,解决了不少生产中的难题,也得到了公司及电子局的嘉奖,我们小组中有厂领导,工程技术人员,工艺和质控人员,生产一线领班。年8月,我们为了解决A面壳气辅产品遇到的实际问题我们小组积极的开展活动。历时三个月,于年10月日结束。对于此次活动的开展和目标值的实现我们是完全有能力达到的小组简介成员姓名职务职称组内分工二、选题理由选题理由(一)该产品市场销售良好,公司要求我们厂在最短的间内提高该产品的产量。该面壳在生产以来都遇

运用QC方法提高气辅产品成品率.doc

一、小组概况我们注塑厂塑压成型QC小组成立注册于1997年。本小组充分利用生产之余坚持开展活动,解决了不少生产中的难题,也得到了公司及电子局的嘉奖,我们小组中有厂领导,工程技术人员,工艺和质控人员,生产一线领班。年8月,我们为了解决A面壳气辅产品遇到的实际问题我们小组积极的开展活动。历时三个月,于年10月日结束。对于此次活动的开展和目标值的实现我们是完全有能力达到的小组简介成员姓名职务职称组内分工二、选题理由选题理由(一)该产品市场销售良好,公司要求我们厂在最短的间内提高该产品的产量。该面壳在生产以来都遇

运用QC方法提高气辅产品成品率.doc

一、小组概况我们注塑厂塑压成型QC小组成立注册于1997年。本小组充分利用生产之余坚持开展活动,解决了不少生产中的难题,也得到了公司及电子局的嘉奖,我们小组中有厂领导,工程技术人员,工艺和质控人员,生产一线领班。年8月,我们为了解决A面壳气辅产品遇到的实际问题我们小组积极的开展活动。历时三个月,于年10月日结束。对于此次活动的开展和目标值的实现我们是完全有能力达到的小组简介成员姓名职务职称组内分工二、选题理由选题理由(一)该产品市场销售良好,公司要求我们厂在最短的间内提高该产品的产量。该面壳在生产以来都遇

运用QC方法提高气辅产品成品率.docx

48一、小组概况我们注塑厂塑压成型QC小组成立注册于1997年。本小组充分利用生产之余坚持开展活动,解决了不少生产中的难题,也得到了公司及电子局的嘉奖,我们小组中有厂领导,工程技术人员,工艺和质控人员,生产一线领班。年8月,我们为了解决A面壳气辅产品遇到的实际问题我们小组积极的开展活动。历时三个月,于年10月日结束。对于此次活动的开展和目标值的实现我们是完全有能力达到的小组简介成员姓名职务职称组内分工二、选题理由选题理由(一)该产品市场销售良好,公司要求我们厂在最短的间内提高该产品的产量。该面壳在生产以来