第十章电火花数控线切割加工机床.ppt

lj****88

亲,该文档总共91页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

电火花数控线切割加工机床.ppt

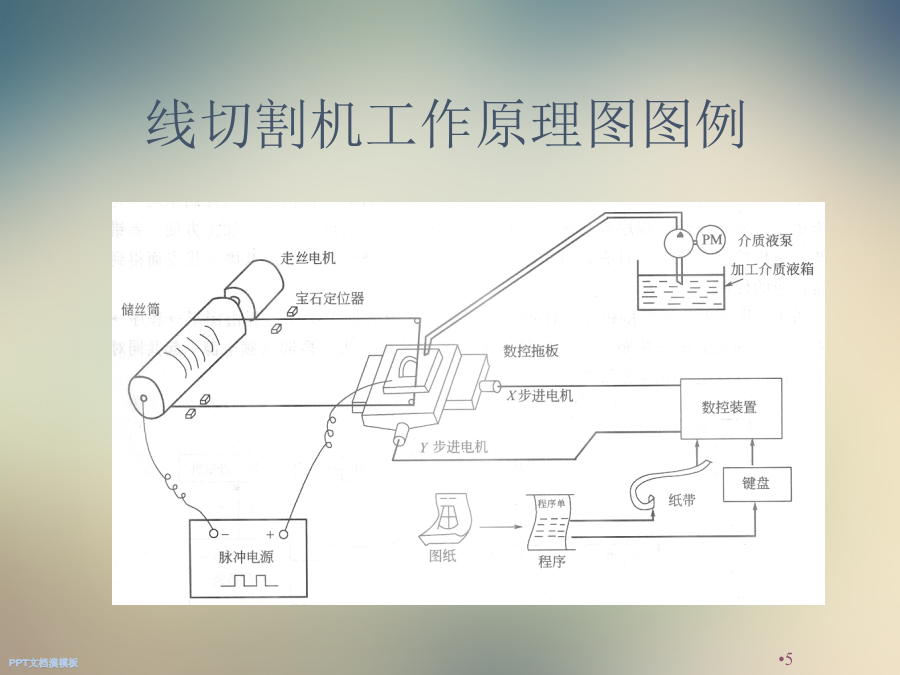

第十章电火花数控线切割加工机床学习导论线切割加工原理一、线切割加工原理(1)线切割机工作原理图图例一、线切割加工原理(2)一、线切割加工原理(3)一、线切割加工原理(4)一、线切割加工原理(5)一、线切割加工原理(5)二、线切割加工特点(1)二、线切割加工特点(2)三、线切割加工的分类(1)三、线切割加工的分类(2)三、线切割加工的分类(3)三、线切割加工的分类(4)四、线切割加工的工艺范围线切割加工的主要工艺指标(1):切割速度υ是指在保持一定的表面粗糙度的情况下,单位时间内电极丝中心线在工件上切过的面

第十章电火花数控线切割加工机床.ppt

06十一月2024学习导论线切割加工原理一、线切割加工原理(1)线切割机工作原理图图例一、线切割加工原理(2)一、线切割加工原理(3)一、线切割加工原理(4)一、线切割加工原理(5)一、线切割加工原理(5)二、线切割加工特点(1)二、线切割加工特点(2)三、线切割加工的分类(1)三、线切割加工的分类(2)三、线切割加工的分类(3)三、线切割加工的分类(4)四、线切割加工的工艺范围线切割加工的主要工艺指标(1):切割速度υ是指在保持一定的表面粗糙度的情况下,单位时间内电极丝中心线在工件上切过的面积总和,单位

数控电火花线切割机床的操作与加工.ppt

返回总目录教学提示:与机加工不同,数控电火花线切割加工是直接利用电能与热能对工件进行加工的。它可加工一般切削加工方法难以加工的各种导电材料,如高硬、高脆、高韧、高热敏性的金属或半导体,在模具制造、成形刀具加工和细微复杂零件的加工方面应用广泛。教学要求:本章应使学生了解数控电火花线切割机床的工作原理、结构、分类及加工对象等基本知识,熟悉数控电火花线切割加工的工艺流程与编程方法,重点让学生掌握电火花线切割机床的工艺设计与加工操作技能。7.1.1线切割机床的加工原理与特点图7.1线切割加工工作原理1—数控装置2

数控电火花线切割机床的设计(加工工艺).doc

764658764658数控电火花线切割机床的设计(加工工艺)764658764658摘要线切割是通过带负电荷的工具电极和带正电荷的工件之间产生一次火花放电,产生瞬时的高温,使局部的金属熔化、气化而被蚀除掉,获得“以柔克刚”的效果。(毕业设计网)本文介绍了电火花线切割机床及编程、参数、电极丝的选择、线切割加工的模坯的准备过程,重点论述以工作盘、型线样板为例的线切割的应用。 电极丝根据机床的种类不同所选用的电极丝的粗细也不一样。钼丝进刀的快慢直接和电

数控编程与加工 第8章 数控电火花线切割机床编程与加工.ppt

本章内容:8.1数控电火花线切割机床及特点2.数控线切割机床概述(请现场教学)3.坐标系8.2数控电火花线切割加工工艺2.工件的装夹方法3.工件的找正4.电极丝的选择5.电极丝的调整(2)电极丝垂直度校正①垂直校正器校正②火花校正法(3)工件坐标零点位置的确定电极丝垂直校正后,应将电极丝调整到切割的起始坐标位置。线切割加工之前,必须将电极丝定位在一个相对的工件基准的确切点上,作为切割的起始坐标点,即工件的编程起点。工件编程起点确定方法有:①目测法。②火花法。③自动找中心6.加工参数选择8.3数控电火花线切