无轨道埋弧自动焊接方法及装置.pdf

努力****冰心

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

无轨道埋弧自动焊接方法及装置.pdf

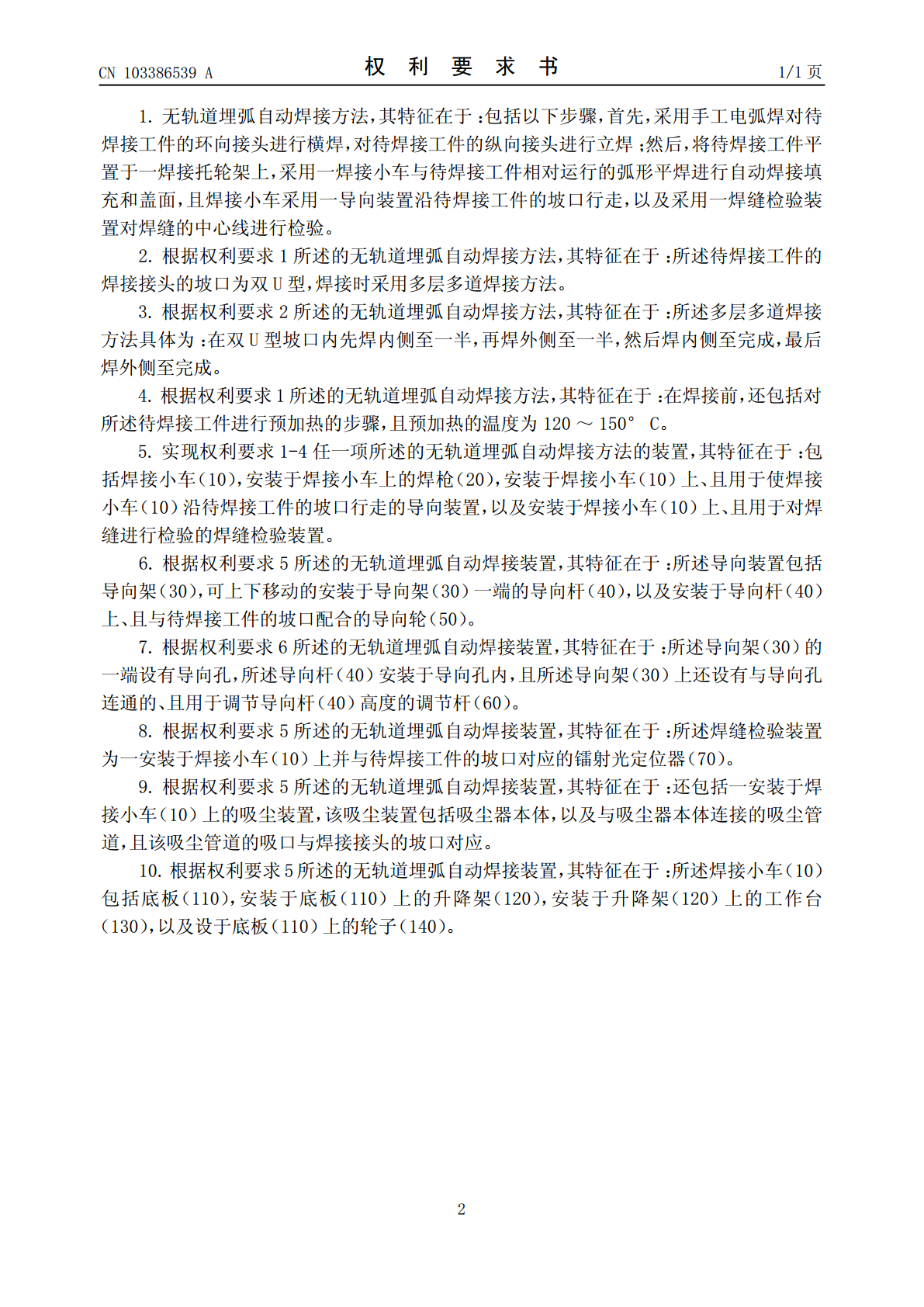

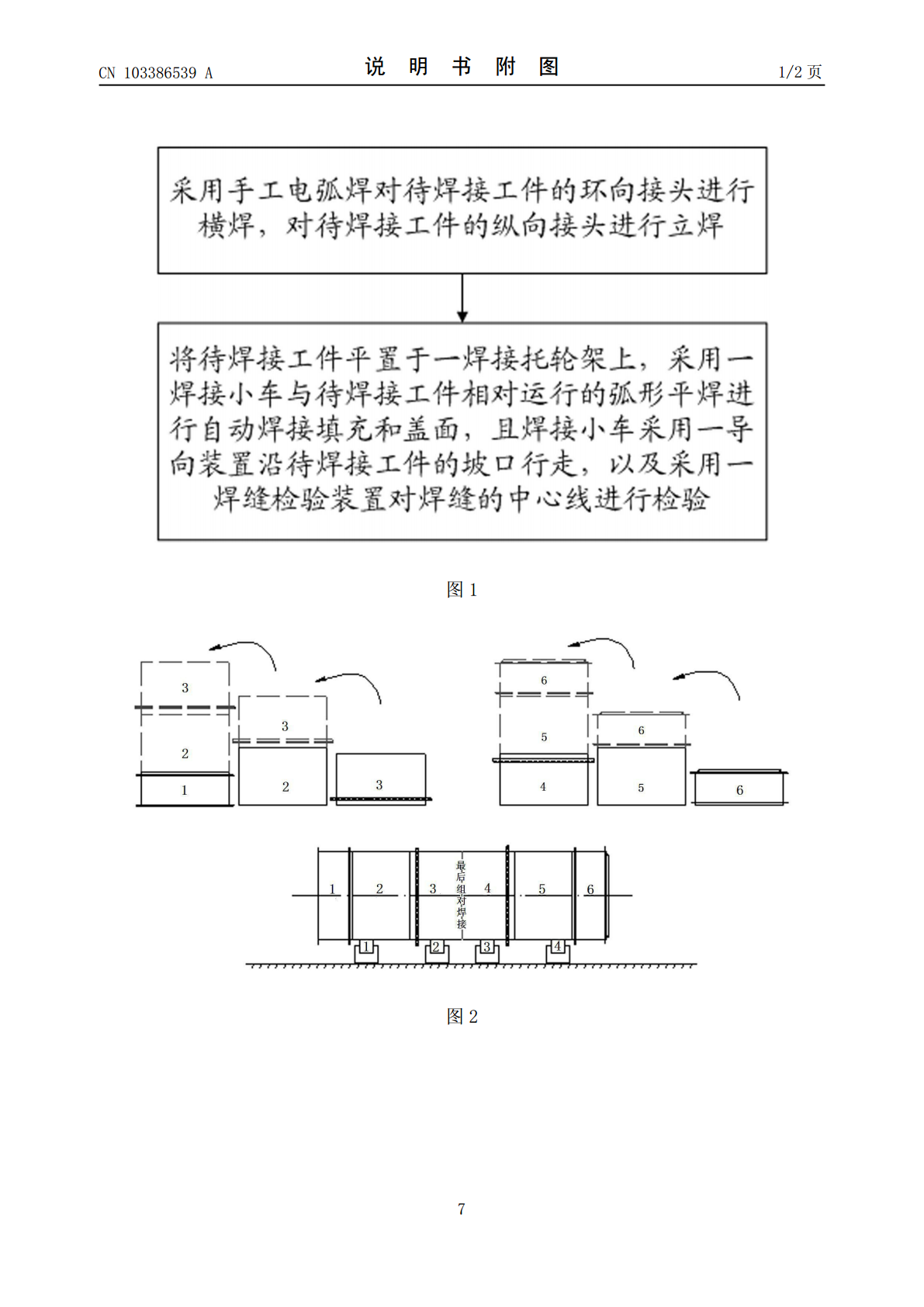

本发明公开了一种无轨道埋弧自动焊接方法及装置。该方法为首先,采用手工电弧焊对待焊接工件的环向接头进行横焊,对待焊接工件的纵向接头进行立焊;然后,将待焊接工件平置于一焊接托轮架上,采用一焊接小车与待焊接工件相对运行的弧形平焊进行自动焊接填充和盖面,且焊接小车采用一导向装置沿待焊接工件的坡口行走,以及采用一焊缝检验装置对焊缝的中心线进行检验。本发明一方面焊枪在焊接过程中能稳定的在坡口内行走,提高了焊接的稳定性;另一方面工人能精确的掌握焊接走向,可使焊缝不走偏,提高了焊接质量。

冷丝埋弧自动焊接装置优化设计.docx

冷丝埋弧自动焊接装置优化设计标题:冷丝埋弧自动焊接装置的优化设计摘要:随着现代焊接技术的发展,冷丝埋弧自动焊接装置作为一种高效、高质量的焊接工艺得到了广泛应用。本论文旨在对冷丝埋弧自动焊接装置进行优化设计,并分析其在实际应用中的优势及潜在问题。通过对设备的结构设计、工艺参数的优化以及自动控制系统的改进,能够进一步提高焊接的效率和质量。关键词:冷丝埋弧自动焊接、优化设计、结构设计、工艺参数、自动控制系统引言:冷丝埋弧自动焊接是一种利用焊丝和焊弧结合的技术,通过将冷焊丝送入焊弧之中,使得焊接过程更加稳定和精确

筒体内环焊缝埋弧自动焊接装置及其使用方法.pdf

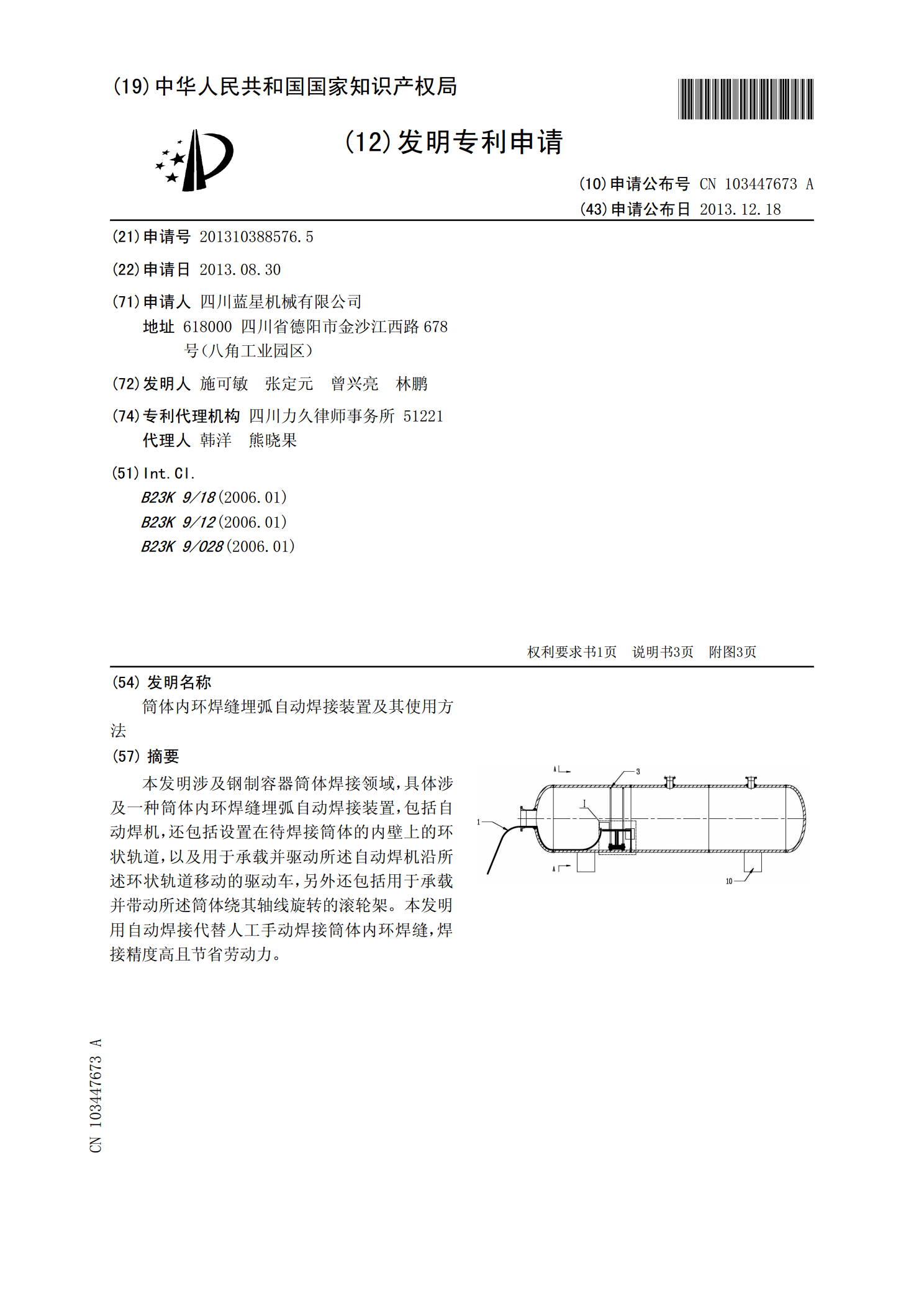

本发明涉及钢制容器筒体焊接领域,具体涉及一种筒体内环焊缝埋弧自动焊接装置,包括自动焊机,还包括设置在待焊接筒体的内壁上的环状轨道,以及用于承载并驱动所述自动焊机沿所述环状轨道移动的驱动车,另外还包括用于承载并带动所述筒体绕其轴线旋转的滚轮架。本发明用自动焊接代替人工手动焊接筒体内环焊缝,焊接精度高且节省劳动力。

一种埋弧焊焊接自动调节装置.pdf

本实用新型涉及自动调节装置技术领域,且公开了一种埋弧焊焊接自动调节装置,包括上下贯通的安装框,所述安装框的两侧对称安装有安装板;所述安装板上设有调节驱动机构;所述调节驱动机构的下方设有承接吸取机构。本实用新型提出一种埋弧焊焊接自动调节装置,本实用新型通过设有调节驱动机构,对柱体之间进行限位和转动,以提高转动的均衡性,通过设有承接吸取机构,对产生的颗粒进行收集,同时对烟气进行排出。

新式焊接方法——带极埋弧自动焊.docx

新式焊接方法——带极埋弧自动焊新式焊接方法——带极埋弧自动焊摘要:随着科技的不断发展,焊接技术也在不断地创新和改进。本论文将介绍一种新式的焊接方法——带极埋弧自动焊。带极埋弧自动焊是一种高效、高质量的焊接方法,具有自动化程度高、焊接速度快、焊缝质量好等优点。本论文将通过对带极埋弧自动焊原理、设备和应用的详细介绍,分析该焊接方法的优点和不足,并展望其在未来的发展前景。关键词:焊接技术、带极埋弧自动焊、自动化、焊接速度、焊缝质量一、引言随着现代工业的不断发展,对焊接技术的要求也越来越高。传统的焊接方法存在着劳