蓄热式加热炉换向燃烧系统间歇延时控制工艺的应用.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

蓄热式加热炉换向燃烧系统间歇延时控制工艺的应用.docx

蓄热式加热炉换向燃烧系统间歇延时控制工艺的应用蓄热式加热炉换向燃烧系统间歇延时控制工艺的应用摘要:在蓄热式加热炉换向燃烧系统中,为了提高炉内加热效率,延长炉龄,降低氧化物排放,采用间歇延时控制工艺对回转炉炉内温度进行控制。本文将详细介绍蓄热式加热炉、换向燃烧系统的特点,分析传统的连续控制和间歇延时控制的优缺点,并介绍间歇延时控制工艺的具体实现方式和优化建议。关键词:蓄热式加热炉,换向燃烧系统,间歇延时控制工艺1.引言蓄热式加热炉是一种经典的工业加热设备,广泛应用于冶金、化工、轻工等各个领域。其特点是能够在

换向燃烧系统间歇延时控制工艺.pdf

本发明公开一种换向燃烧系统间歇延时控制工艺,主要是为了解决传统换向燃烧系统的控制方式控制参数不稳定,且无法实现全自动化控制的难题而设计。本发明利用了原传统控制方式所需的设备,在没有增加任何新设备的基础上,通过逻辑控制实现了换向燃烧系统的通断控制以及大小火控制。本发明空煤气流量稳定,换向阀的换向次数少,且能够精确的控制燃烧炉内的空燃比,真正实现了换向燃烧系统的全自动化控制。

一种蓄热式加热炉间歇延时换向控制方法.pdf

一种蓄热式加热炉间歇延时换向控制方法,涉及燃烧的调节或控制技术领域,利用神经网络的学习能力,通过不断的对实验数据的训练,确定出最优的阀位控制模型。具体是通过历史数据分析并结合工艺人员经验,确定如下影响控制阀位开度的参数,结合之前不同控制策略情况下阀位开度值(网络输出层)训练该人工神经元网络模型,调整模型中的权重。得到最佳影响因素权重后,利用现有输入(阀位影响因素的实际采样值)确定当前工况条件下的阀位设定值。本发明针对蓄热式加热炉换向操作导致的炉压波动剧烈、炉气氛围不均,提出了一种间歇延时换向控制方法,能够

蓄热式加热炉燃烧控制系统.pdf

一种蓄热式加热炉燃烧控制系统,它包括设置在加热炉炉膛内的温度采集装置、控制器和蓄热室调节阀,所述控制器包括PID控制模块,其输入端和输出端分别与温度采集装置和蓄热室调节阀连接;温度采集装置采集加热炉炉膛内的温度并将温度信号发送给控制器,控制器对接受的炉膛温度数据进行PID控制方式分析运算,计算出对加热炉炉膛温度调节指令并发送给蓄热室调节阀,蓄热室调节阀根据调节指令进行换向调节,以此来调节蓄热室的供热量输出从而达到控制加热炉炉膛温度的目的。本发明不仅提高了自动调节的稳定性,降低了干扰的影响,而且实现加热炉温

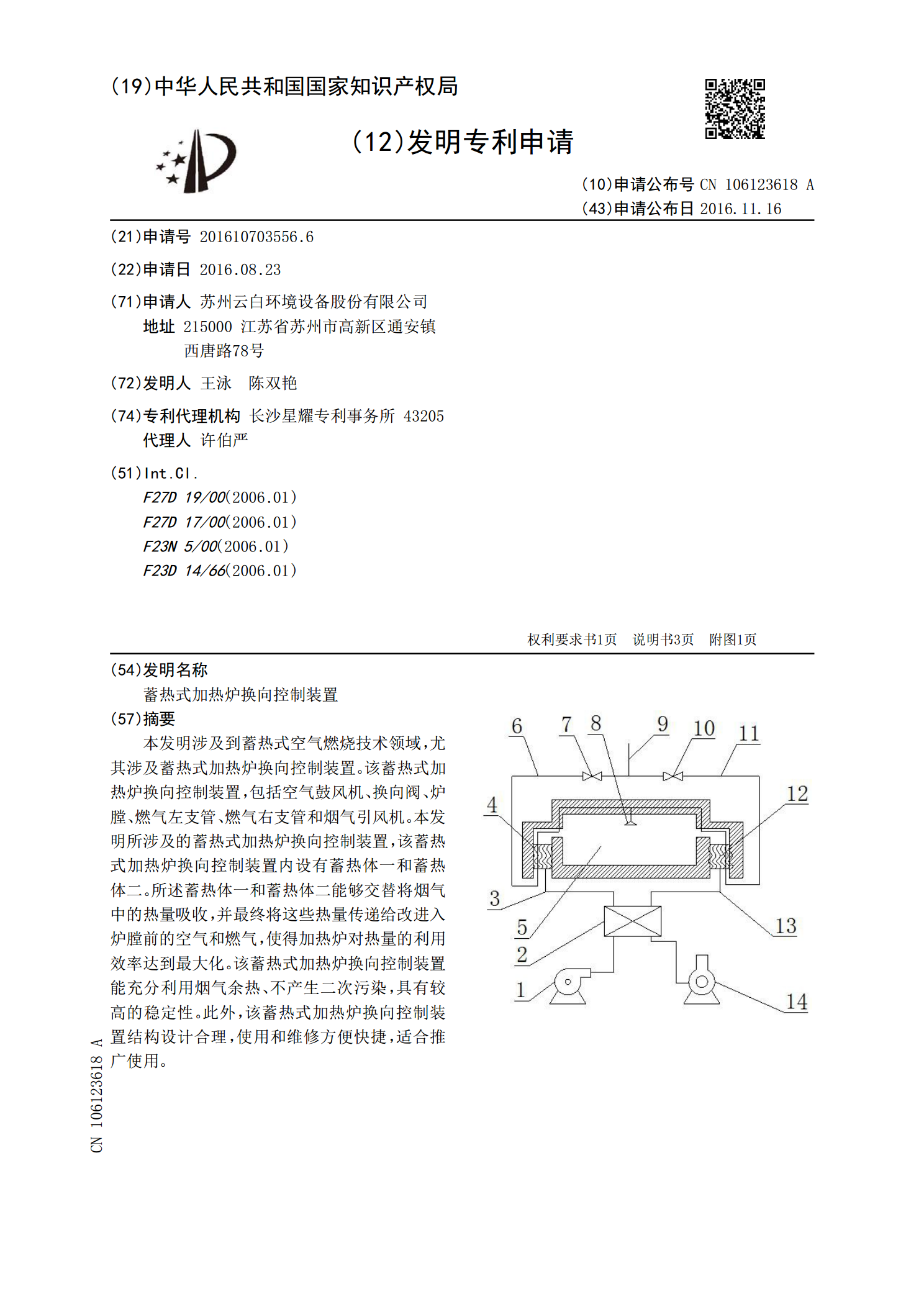

蓄热式加热炉换向控制装置.pdf

本发明涉及到蓄热式空气燃烧技术领域,尤其涉及蓄热式加热炉换向控制装置。该蓄热式加热炉换向控制装置,包括空气鼓风机、换向阀、炉膛、燃气左支管、燃气右支管和烟气引风机。本发明所涉及的蓄热式加热炉换向控制装置,该蓄热式加热炉换向控制装置内设有蓄热体一和蓄热体二。所述蓄热体一和蓄热体二能够交替将烟气中的热量吸收,并最终将这些热量传递给改进入炉膛前的空气和燃气,使得加热炉对热量的利用效率达到最大化。该蓄热式加热炉换向控制装置能充分利用烟气余热、不产生二次污染,具有较高的稳定性。此外,该蓄热式加热炉换向控制装置结构设