基于遗传算法的烧结配料优化方法.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于遗传算法的烧结配料优化方法.docx

基于遗传算法的烧结配料优化方法摘要本文通过研究遗传算法在烧结配料优化中的应用,提出了一种基于遗传算法的烧结配料优化方法。通过对烧结过程中使用的配料成分及其比例进行优化,提高了烧结产品的质量和效率。该方法不仅有效地解决了传统配料优化方法中存在的单一性、盲目性、时间久等问题,而且具有易操作、高效率、优化效果好等优点。本文详细介绍了基于遗传算法进行烧结配料优化的具体步骤和方法,并通过实验验证了该方法的可行性和优越性。关键词:遗传算法,烧结,配料优化,质量,效率引言烧结是冶金工业中一种重要的生产工艺,广泛应用于铁

基于遗传算法优化钢铁烧结配料建模.docx

基于遗传算法优化钢铁烧结配料建模优化钢铁烧结配料是钢铁生产过程中的重要环节,对于提高烧结矿品质、降低成本具有重要意义。本论文基于遗传算法,通过建立适应度函数、编码和解码等步骤,对钢铁烧结配料进行优化建模。一、引言钢铁烧结是指将粉煤灰、矿石粉末、焦粉等原料经过配比并加入适量的结合剂,通过高温下的还原、烧结等过程,形成一种具有一定强度和耐磨性的高温球团的过程。优化钢铁烧结配料可以提高烧结矿品质,提高炉料利用率,降低成本。二、遗传算法概述遗传算法是一种通过模拟自然选择和遗传机制搜索最优解的优化算法。其基本思想是

一种烧结配料优化方法.pdf

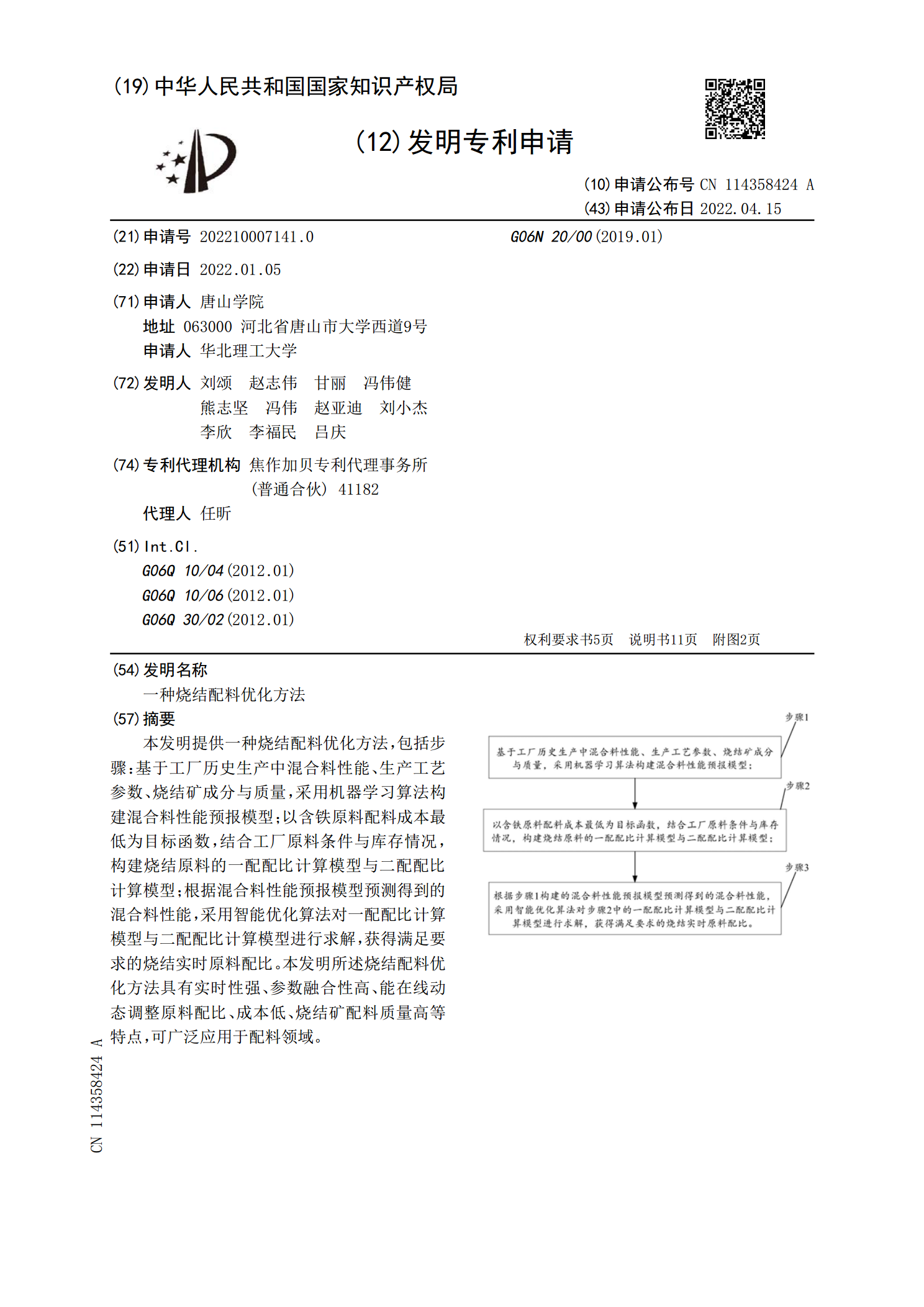

本发明提供一种烧结配料优化方法,包括步骤:基于工厂历史生产中混合料性能、生产工艺参数、烧结矿成分与质量,采用机器学习算法构建混合料性能预报模型;以含铁原料配料成本最低为目标函数,结合工厂原料条件与库存情况,构建烧结原料的一配配比计算模型与二配配比计算模型;根据混合料性能预报模型预测得到的混合料性能,采用智能优化算法对一配配比计算模型与二配配比计算模型进行求解,获得满足要求的烧结实时原料配比。本发明所述烧结配料优化方法具有实时性强、参数融合性高、能在线动态调整原料配比、成本低、烧结矿配料质量高等特点,可广泛

基于混合粒子群算法的烧结配料优化.docx

基于混合粒子群算法的烧结配料优化混合粒子群算法在烧结配料优化中的应用烧结是一种将粉末矿物原料在高温下加热烧结成定形块状的过程。在烧结过程中,矿物原料需要正确配料,以确保产品质量和生产效率。烧结配料问题是烧结过程中最重要的问题之一,大量的实践表明,烧结配料优化可以显著提高烧结效率和产品质量。然而,烧结配料优化问题是一个多目标、非线性并且复杂的优化问题,传统的方法难以在可接受的时间内找到最优解。近年来,基于粒子群算法的优化方法已经被广泛应用于解决这一问题。混合粒子群算法是一种结合了多种优化算法的方法,结合了它

烧结优化配料技术.doc

摘要烧结矿是高炉炼铁的重要原料,烧结矿的质量将直接影响到高炉炉况和钢铁产量。烧结配料是钢铁冶炼生产过程中的首道工序,配料效果的好坏直接影响烧结矿的质量,烧结配料过程中,由于设备、人员管理、原料成分不稳定、检测数据滞后等影响,导致烧结配料过程复杂多变,因此,如何寻求合理的烧结配料方案,具有重要意义。本文结合本烧结厂现有条件,对烧结配料调整手段、烧结矿成分波动、配比的拟定和调整、成本控制等方面提出合理规划方案,实现烧结配料的优化控制。具体如下:烧结优化配料的背景和意义烧结厂原料分类烧结配料过程烧结配料的计算方