单活塞杆式液压缸缸底的热处理工艺研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

单活塞杆式液压缸缸底的热处理工艺研究.docx

单活塞杆式液压缸缸底的热处理工艺研究1.引言液压缸是工业自动化过程中经常使用的执行元件,而活塞杆则是其中的重要组成部分。单活塞杆式液压缸的使用广泛,其常见应用包括起重设备、矿山机械、冶金工业和船舶等。而在使用过程中,液压缸的质量和使用寿命直接影响着设备的性能、稳定性和安全性。因此,如何提高液压缸的性能和寿命就显得尤为重要。其中,液压缸的热处理工艺对其性能和寿命的影响尤为显著。2.热处理工艺的基本原理热处理是通过加热、保温和冷却过程对金属材料进行改性的过程。通过控制加热温度、保温时间和冷却速率等参数,可以改

单活塞杆液压缸.ppt

第五章动力油缸(液压缸)油马达输出的是转速和转矩,是连续的转动;有些工作机要求的是力和往复直线运动或者是转矩和小的往复摆动,这就是动力油缸。第一节液压油缸的类型及特点一、分类动力油缸单作用油缸活塞式柱塞式伸缩式双作用油缸单活塞杆差动双活塞杆伸缩式组合油缸串联增压多位齿条传动摆动油缸单叶片式双叶片式二、活塞式液压缸结构由缸筒、活塞、活塞杆、端盖、支架和密封件等组成。当压力油从左油口进入缸的左缸时,推动活塞向右运动,从而通过活塞杆带动工作台也向右运动。缸左腔的油则从右口排出。若从右口进压力油,则工作台会产生反

单活塞杆液压缸PPT课件.ppt

第五章动力油缸(液压缸)油马达输出的是转速和转矩,是连续的转动;有些工作机要求的是力和往复直线运动或者是转矩和小的往复摆动,这就是动力油缸。23第一节液压油缸的类型及特点一、分类动力油缸单作用油缸活塞式柱塞式伸缩式双作用油缸单活塞杆差动双活塞杆伸缩式组合油缸串联增压多位齿条传动摆动油缸单叶片式双叶片式二、活塞式液压缸结构由缸筒、活塞、活塞杆、端盖、支架和密封件等组成。当压力油从左油口进入缸的左缸时,推动活塞向右运动,从而通过活塞杆带动工作台也向右运动。缸左腔的油则从右口排出。若从右口进压力油,则工作台会产

推移液压缸三深孔式活塞杆的工艺优化措施.pptx

汇报人:目录PARTONE提高活塞杆加工效率降低加工成本提高活塞杆质量减少加工废品率PARTTWO改进加工工艺流程优化工装夹具设计引入先进的加工设备提升工人技能水平PARTTHREE制定详细的实施计划组织相关人员进行培训采购必要的设备和工具实施优化措施并进行监控PARTFOUR对比优化前后的加工效率分析优化后加工成本的降低情况检测优化后活塞杆的质量指标统计加工废品率的降低情况PARTFIVE根据效果评估结果进行调整和完善定期对工艺进行复查和优化关注行业动态和技术发展,及时引进新技术和设备THANKYOU

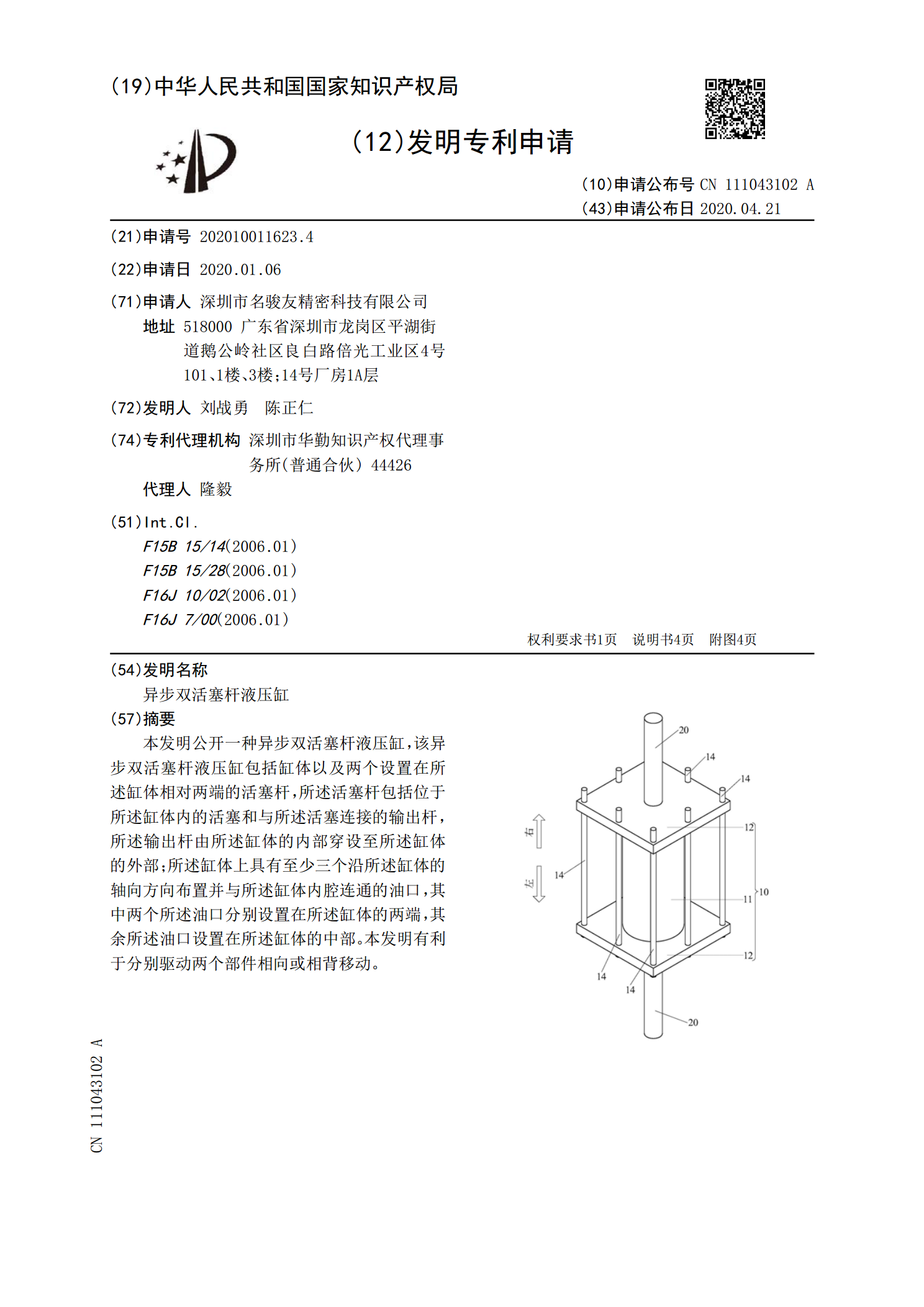

异步双活塞杆液压缸.pdf

本发明公开一种异步双活塞杆液压缸,该异步双活塞杆液压缸包括缸体以及两个设置在所述缸体相对两端的活塞杆,所述活塞杆包括位于所述缸体内的活塞和与所述活塞连接的输出杆,所述输出杆由所述缸体的内部穿设至所述缸体的外部;所述缸体上具有至少三个沿所述缸体的轴向方向布置并与所述缸体内腔连通的油口,其中两个所述油口分别设置在所述缸体的两端,其余所述油口设置在所述缸体的中部。本发明有利于分别驱动两个部件相向或相背移动。