全炭纤维复合材料蜂窝夹层结构热变形优化设计.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

全炭纤维复合材料蜂窝夹层结构热变形优化设计.docx

全炭纤维复合材料蜂窝夹层结构热变形优化设计全炭纤维复合材料蜂窝夹层结构热变形优化设计摘要:随着航空航天、汽车和船舶等领域的快速发展,对轻质、高强度和高刚性材料的需求越来越高。全炭纤维复合材料因其卓越的性能和轻重比,在这些领域中得到了广泛应用。然而,由于高温条件下材料的热膨胀和稳态热载荷,全炭纤维复合材料在使用过程中容易发生热变形。本文将围绕全炭纤维复合材料蜂窝夹层结构的热变形进行优化设计的研究。关键词:全炭纤维复合材料;蜂窝夹层结构;热变形;优化设计一、引言全炭纤维复合材料是由炭纤维和炭基树脂基体构成的机

复合材料蜂窝夹层结构的优化设计.pdf

2004年9月北京航空航天大学学报September2004第30卷第9期JournalofBeijingUniversityofAeronauticsandAstronauticsVol.30No19复合材料蜂窝夹层结构的优化设计修英姝崔德刚(北京航空航天大学航空科学与工程学院,北京100083)摘要:利用复合材料蒙皮结构的弯扭耦合效应可以改善翼面的气动弹性特性.为使这种结构的弯曲扭转耦合效应最大,采用遗传算法来优化设计这类结构,并以蜂窝结构为例进行分析.采用有限元计算软件分析目标函数,将铺层板、蜂窝夹

复合材料蜂窝夹层板结构的多工况优化设计研究.pdf

振动与冲击第24卷第3期JOURNALOFVIBRATIONANDSHOCKVol.24No.32005复合材料蜂窝夹层板结构的多工况优化设计研究夏利娟余音金咸定(上海交通大学船舶与海洋工程学院结构力学研究所,上海200030)摘要以复合材料蜂窝夹层板结构作为研究对象,建立了多工况优化模型,对众多的材料设计变量进行必要的取舍,通过优化分析确定复合材料蜂窝夹层板面板各分层的厚度以及蜂窝芯层的厚度等,使结构满足相应的频率约束、屈曲约束,以及强度约束、位移约束和尺寸限制等,同时达到结构的重量最轻。采用序列二次规

蜂窝夹层结构复合材料.pdf

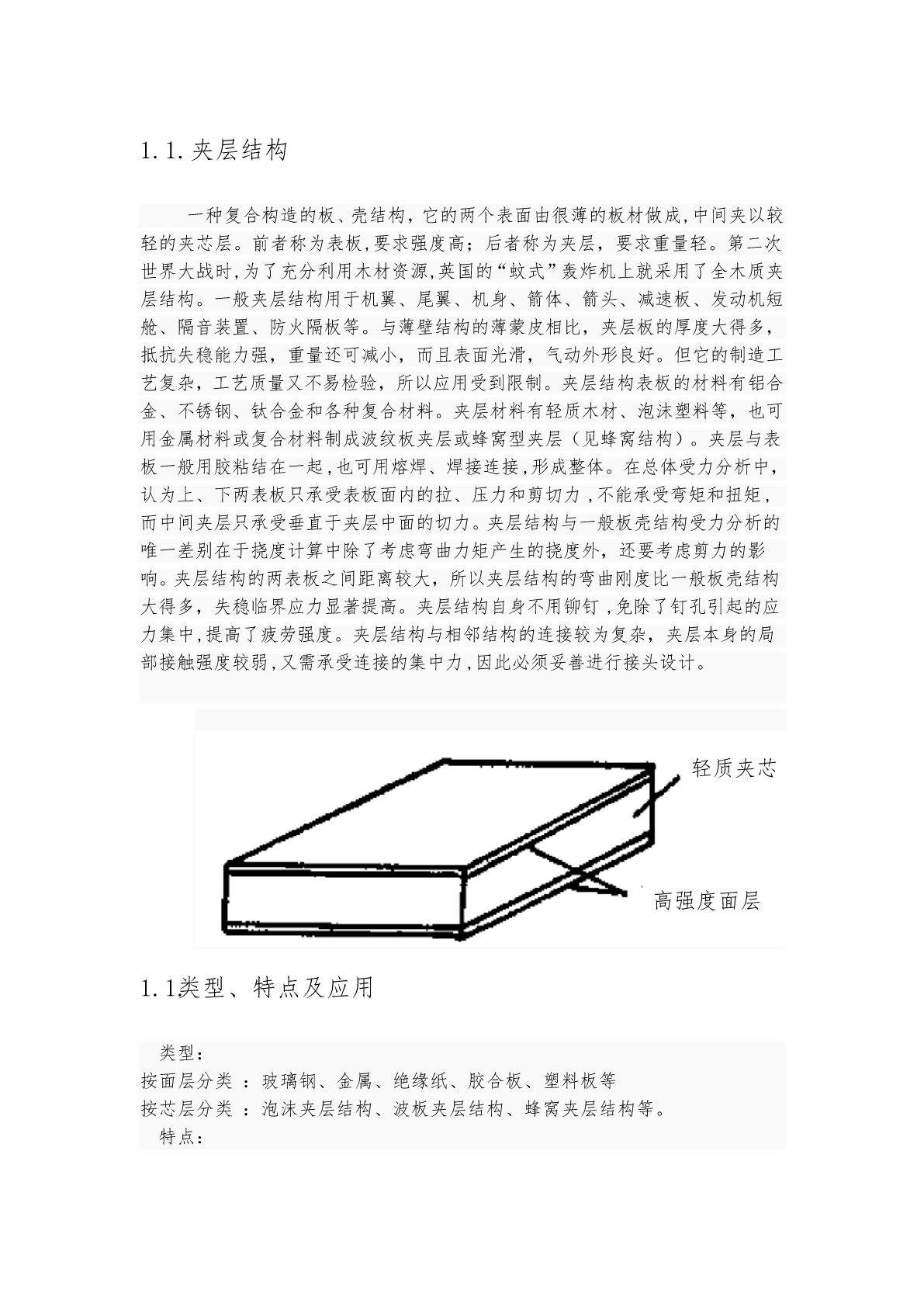

1.1.夹层结构一种复合构造的板、壳结构,它的两个表面由很薄的板材做成,中间夹以较轻的夹芯层。前者称为表板,要求强度高;后者称为夹层,要求重量轻。第二次世界大战时,为了充分利用木材资源,英国的“蚊式”轰炸机上就采用了全木质夹层结构。一般夹层结构用于机翼、尾翼、机身、箭体、箭头、减速板、发动机短舱、隔音装置、防火隔板等。与薄壁结构的薄蒙皮相比,夹层板的厚度大得多,抵抗失稳能力强,重量还可减小,而且表面光滑,气动外形良好。但它的制造工艺复杂,工艺质量又不易检验,所以应用受到限制。夹层结构表板的材料有铝合金、不

蜂窝夹层结构的精确模拟与抗冲击优化设计.pptx

添加副标题目录PART01PART02蜂窝夹层结构的定义和特性蜂窝夹层结构的应用领域蜂窝夹层结构的研究意义PART03数值模拟方法介绍蜂窝夹层结构的有限元模型建立精确模拟的实现细节和关键技术模拟结果分析和验证PART04抗冲击性能的评估指标和测试方法优化设计的目标和约束条件抗冲击优化设计的算法和实现过程优化结果分析和对比PART05蜂窝夹层结构在各领域的应用前景面临的挑战和问题未来研究方向和展望PART06研究成果总结研究局限性及后续工作建议对指导老师和同学们的致谢感谢您的观看