高速干切滚齿机床热变形误差模型及试验研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高速干切滚齿机床热变形误差模型及试验研究.docx

高速干切滚齿机床热变形误差模型及试验研究摘要本文研究了高速干切滚齿机床热变形误差模型及试验,分析了其热变形原因和影响因素,构建了热变形误差模型,提出了解决方案并进行了试验验证。结果表明,通过控制冷却水温度、优化工艺参数和选用合适的材料等措施,可以有效地减少高速干切滚齿机床的热变形误差,提高加工精度。关键词:高速干切滚齿机床;热变形误差;误差模型;控制措施;试验研究。正文1.引言高速干切滚齿机床是一种重要的机床设备,广泛应用于机械、汽车和航空等领域中的齿轮加工。然而,在高速运转过程中,机床会发生热变形,导致

一种干切数控滚齿机床径向热变形误差在机实时补偿方法.pdf

本发明公开一种干切数控滚齿机床径向热变形误差在机实时补偿方法,其特征在于,利用红外温度传感器和激光位移传感器分别在线测量刚加工完齿轮工件的温度和齿根圆尺寸,该补偿方法同时考虑了被加工齿轮工件的热膨胀变形和干切数控滚齿机床径向热变形引起的被加工齿轮工件径向综合加工热变形误差;通过建立齿轮工件温度和齿根圆尺寸与干切数控滚齿机床径向热变形误差之间的关系模型,实现了干切数控滚齿机床径向热变形误差的在机实时补偿。

高速干切滚齿机主轴装置研究.docx

高速干切滚齿机主轴装置研究高速干切滚齿机主轴装置研究摘要:高速干切滚齿机是一种常用于齿轮加工的机床设备,其主轴装置的设计和研究对于提升机床性能至关重要。本论文主要研究高速干切滚齿机的主轴装置,通过对主轴结构、轴承选型、动力传输等方面的研究,深入分析了主轴装置在高速干切滚齿机中的作用和影响,旨在提供有效的解决方案和改进措施。第一章引言高速干切滚齿机主轴装置是实现齿轮加工质量和效率的重要组成部分。随着工业自动化和齿轮加工要求的不断提高,对于高速干切滚齿机主轴装置的研究也日益重要。本章节主要介绍研究背景、目的和

数控滚齿机热变形误差补偿方法.pdf

一种数控滚齿机热变形误差补偿方法,其具体步骤是:1、数控滚齿机在加工过程中,采用温度与位移传感器在线检测出温度与热变形位移变量值,2、运用模糊聚类分析方法,计算出温度与位移变量线性相关系数,对温度变量进行分类优选,确定出建模所用的位移变量Xi与优选的p个温度自变量T1、T2、T3、…、Tp,3、采用多元线性回归-最小二乘法,建立热误差与温度变量的数学模型,4、通过零编程系统来实现数控滚齿机热变形误差在线实时补偿。本发明的方法解决了数控滚齿机加工齿轮的热变形误差问题,通过对数控滚齿机进行在线实时误差补偿,从

一种高速干切滚齿机用转台.pdf

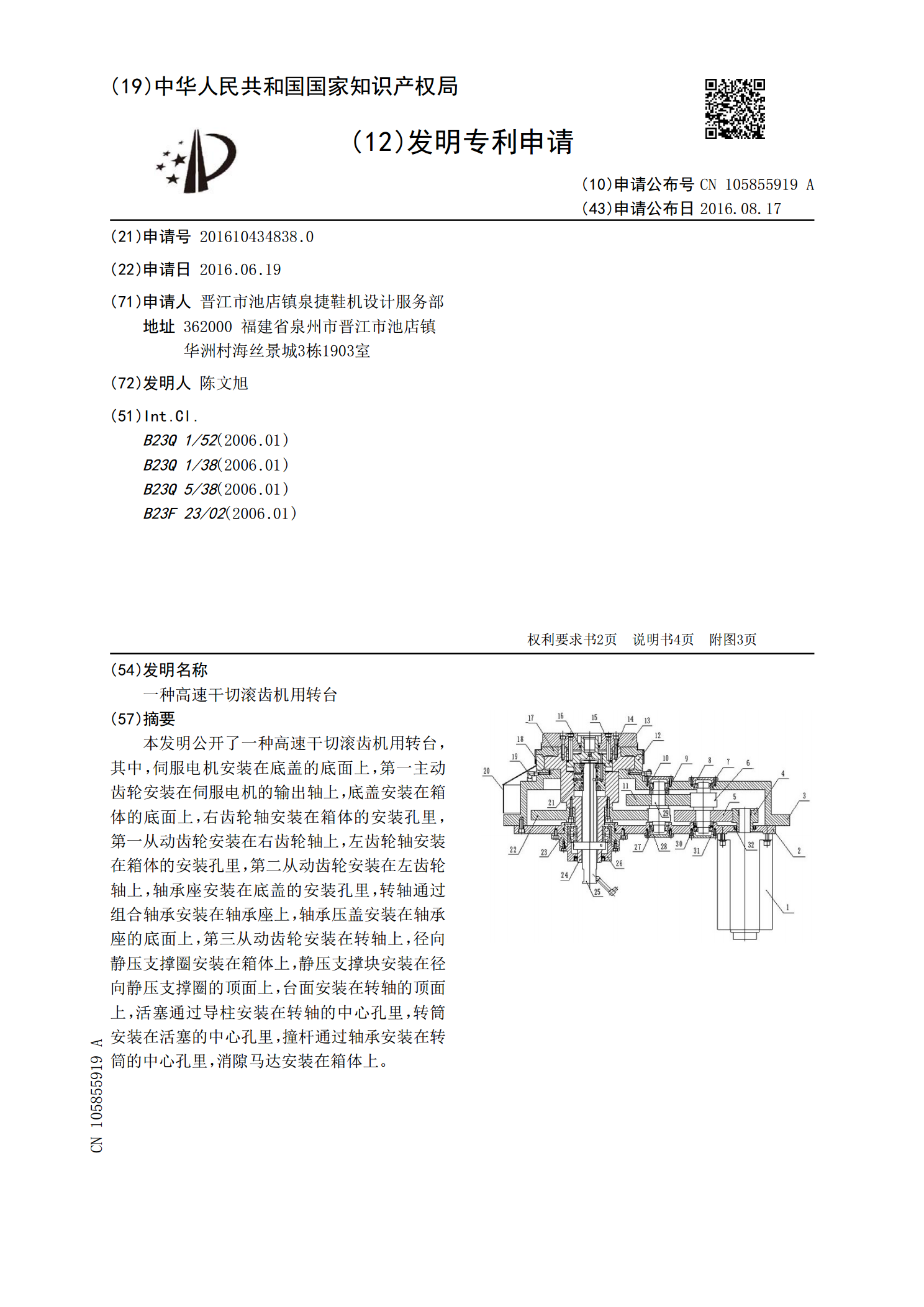

本发明公开了一种高速干切滚齿机用转台,其中,伺服电机安装在底盖的底面上,第一主动齿轮安装在伺服电机的输出轴上,底盖安装在箱体的底面上,右齿轮轴安装在箱体的安装孔里,第一从动齿轮安装在右齿轮轴上,左齿轮轴安装在箱体的安装孔里,第二从动齿轮安装在左齿轮轴上,轴承座安装在底盖的安装孔里,转轴通过组合轴承安装在轴承座上,轴承压盖安装在轴承座的底面上,第三从动齿轮安装在转轴上,径向静压支撑圈安装在箱体上,静压支撑块安装在径向静压支撑圈的顶面上,台面安装在转轴的顶面上,活塞通过导柱安装在转轴的中心孔里,转筒安装在活塞