油气输送钢管硫化物应力腐蚀开裂试验评定标准探讨.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

油气输送钢管硫化物应力腐蚀开裂试验评定标准探讨.docx

油气输送钢管硫化物应力腐蚀开裂试验评定标准探讨介绍油气输送钢管是石油、天然气及其他液态、气态介质输送的关键组成部分。在油气输送过程中,钢管会受到各种压力,温度和介质的作用,在这种环境下,钢管表面很容易出现硫化物的结晶。硫化物对钢管健康存在巨大的危害,最严重的后果则是硫化物应力腐蚀开裂的发生。因此,为了保障油气输送系统的安全运行,需要对油气输送钢管硫化物应力腐蚀开裂试验进行评定,并制定相应的标准。硫化物应力腐蚀开裂的基本机理硫化物应力腐蚀开裂是一种高度危险的现象,这种现象是指在含有硫化物的环境中,钢管的应力

硫化物应力腐蚀开裂.docx

7硫化物应力腐蚀开裂(SSC)概述对SCC的敏感性与渗透到钢材内的氢的量有关,这主要与pH值和水中的H2S含量这两个环境因素有关。典型地,人们发现钢中的氢溶解量在pH值接近中性的溶液中最低,而在pH值较低和较高的溶液中较高。在较低pH值中的腐蚀原因是因为H2S,反之在高pH值中腐蚀是因为高浓度的二价硫离子。若高pH值溶液中存在氰化物能够加剧氢渗透到钢材中。目前已知钢材对SCC的敏感性随H2S含量(例如H2S在气相中的分压,或液相中的H2S含量)的增加而增大。H2S含量为1ppm这样小浓度的水中也发现对SC

一种硫化物应力腐蚀开裂试验装置.pdf

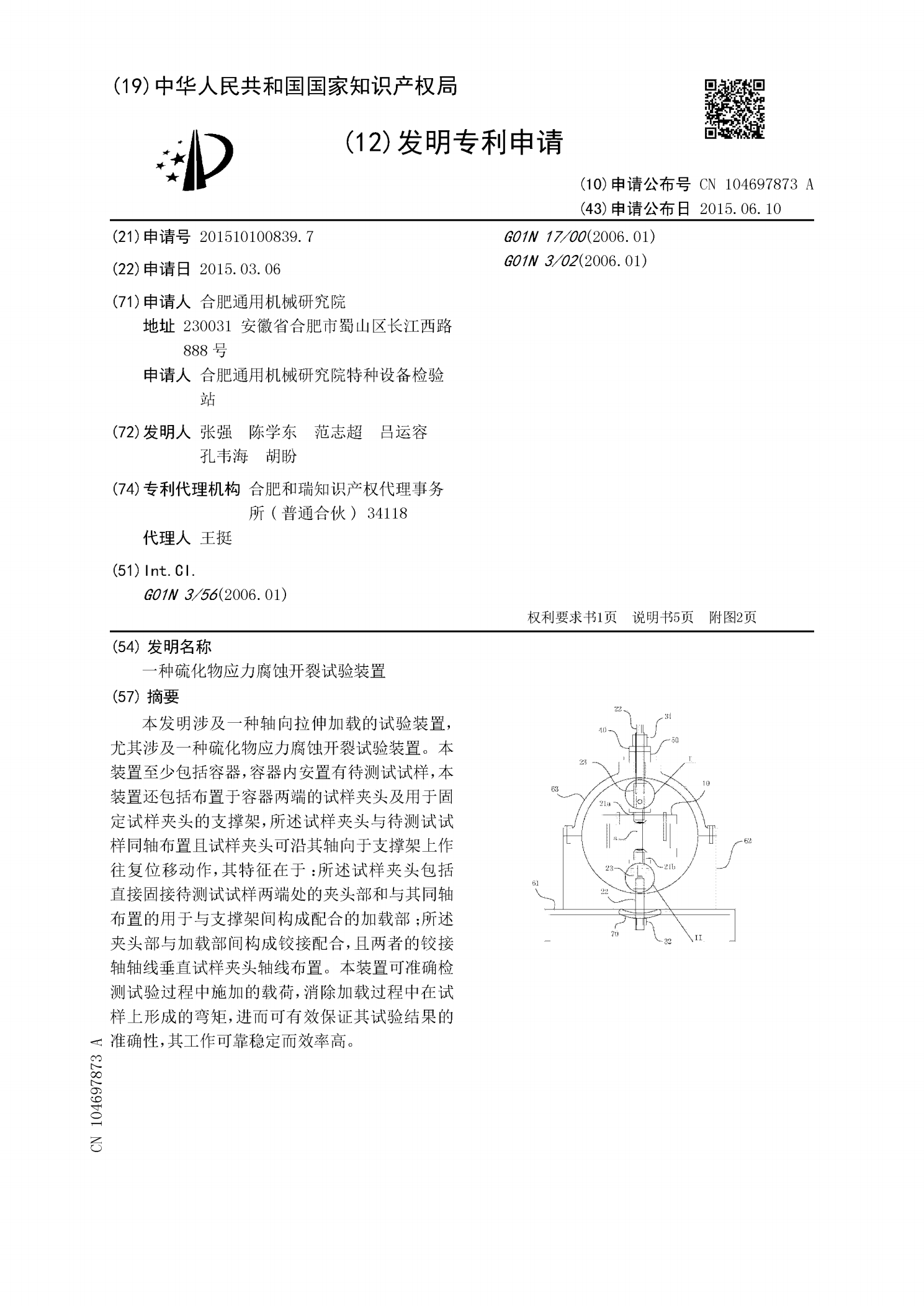

本发明涉及一种轴向拉伸加载的试验装置,尤其涉及一种硫化物应力腐蚀开裂试验装置。本装置至少包括容器,容器内安置有待测试试样,本装置还包括布置于容器两端的试样夹头及用于固定试样夹头的支撑架,所述试样夹头与待测试试样同轴布置且试样夹头可沿其轴向于支撑架上作往复位移动作,其特征在于:所述试样夹头包括直接固接待测试试样两端处的夹头部和与其同轴布置的用于与支撑架间构成配合的加载部;所述夹头部与加载部间构成铰接配合,且两者的铰接轴轴线垂直试样夹头轴线布置。本装置可准确检测试验过程中施加的载荷,消除加载过程中在试样上形成

管线钢的硫化物应力腐蚀开裂研究.docx

管线钢的硫化物应力腐蚀开裂研究管线钢的硫化物应力腐蚀开裂研究硫化物应力腐蚀开裂是管线钢材料长期使用中普遍存在的问题之一。钢材料在长期在特定环境下受到应力加载时,可能会发生应力腐蚀开裂现象,这种现象不仅会危及到设备的工作稳定性,还会对人们的生命造成威胁。因此,对管线钢材的硫化物应力腐蚀开裂问题进行研究具有重要意义。硫化物应力腐蚀开裂的形成机理是多种复杂因素的综合作用。包括材料本身的性质、环境因素、应力载荷等。其中,硫化物是导致应力腐蚀开裂的重要因素。硫化物通常是在管道输送的气体和液体中,由于腐蚀等因素产生的

高强钢应力腐蚀开裂机理的探讨.docx

高强钢应力腐蚀开裂机理的探讨高强钢应力腐蚀开裂机理的探讨摘要:高强钢的应力腐蚀开裂是一种常见的材料失效形式,特别是在海洋环境中。本论文探讨了高强钢应力腐蚀开裂的机理,包括环境因素和材料因素的影响,并提出了预防和控制该问题的方法。关键词:高强钢、应力腐蚀开裂、机理、环境因素、材料因素1.引言高强钢在工程结构中具有重要的应用价值,然而其应力腐蚀开裂问题却不容忽视。应力腐蚀开裂是由于环境因素和材料因素的共同影响而引起的。本论文旨在深入探讨高强钢应力腐蚀开裂的机理,以期提高材料的抗应力腐蚀开裂能力。2.高强钢应力