核电站控制棒驱动机构驱动杆加工工艺分析与比较.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

核电站控制棒驱动机构驱动杆加工工艺分析与比较.docx

核电站控制棒驱动机构驱动杆加工工艺分析与比较随着工业技术的不断发展,核能作为一种清洁、安全、高效的能源形式被广泛应用于许多领域,核电站是其中重要的一环。而核电站控制棒驱动机构则作为核电站的重要组成部分,起着关键的控制作用。在核电站控制棒驱动机构中,驱动杆是其重要组成部分之一,对驱动杆的加工工艺分析和比较具有重要意义。一、控制棒驱动机构简介控制棒驱动机构主要由驱动机构和控制棒组成,其作用是对反应堆的反应速率进行调节,以保证反应处于稳定状态,并达到所需的反应功率。驱动机构负责将信号传递到驱动杆,从而控制控制棒

核电站控制棒驱动机构驱动杆组件锁紧销安装质量管理案例分析与回顾.docx

核电站控制棒驱动机构驱动杆组件锁紧销安装质量管理案例分析与回顾本文将探讨核电站控制棒驱动机构驱动杆组件锁紧销安装质量管理案例分析与回顾。在核电站中,控制棒驱动机构驱动杆组件锁紧销的安装是一个非常重要的步骤,不良的安装质量可能导致设施操作不正常,进而威胁厂区人员的生命和财产安全。本文将回顾并分析一家核电站发生的控制棒驱动机构驱动杆组件锁紧销安装质量问题的案例,探讨其原因和解决方法。1.案例回顾某核电站在安装控制棒驱动机构驱动杆组件锁紧销时出现了一些问题。首先,锁紧销没有均匀地分布在驱动杆组件的端部。其次,有

一种核电站控制棒驱动机构驱动杆小口径厚壁管的制备方法.pdf

本发明的目的在于公开一种核电站控制棒驱动机构驱动杆小口径厚壁管的制备方法,与现有技术相比,采用将碱性电炉加炉外精炼或电渣重熔后的坯料锻造‑一次热挤压成形‑热处理‑酸洗矫直的工艺制备,制备的12Cr13小口径厚壁管组织均匀、工艺流程短、节约能源和综合性能高,提高了成品率,减少了后续加工难度,适合批量化生产,实现本发明的目的。

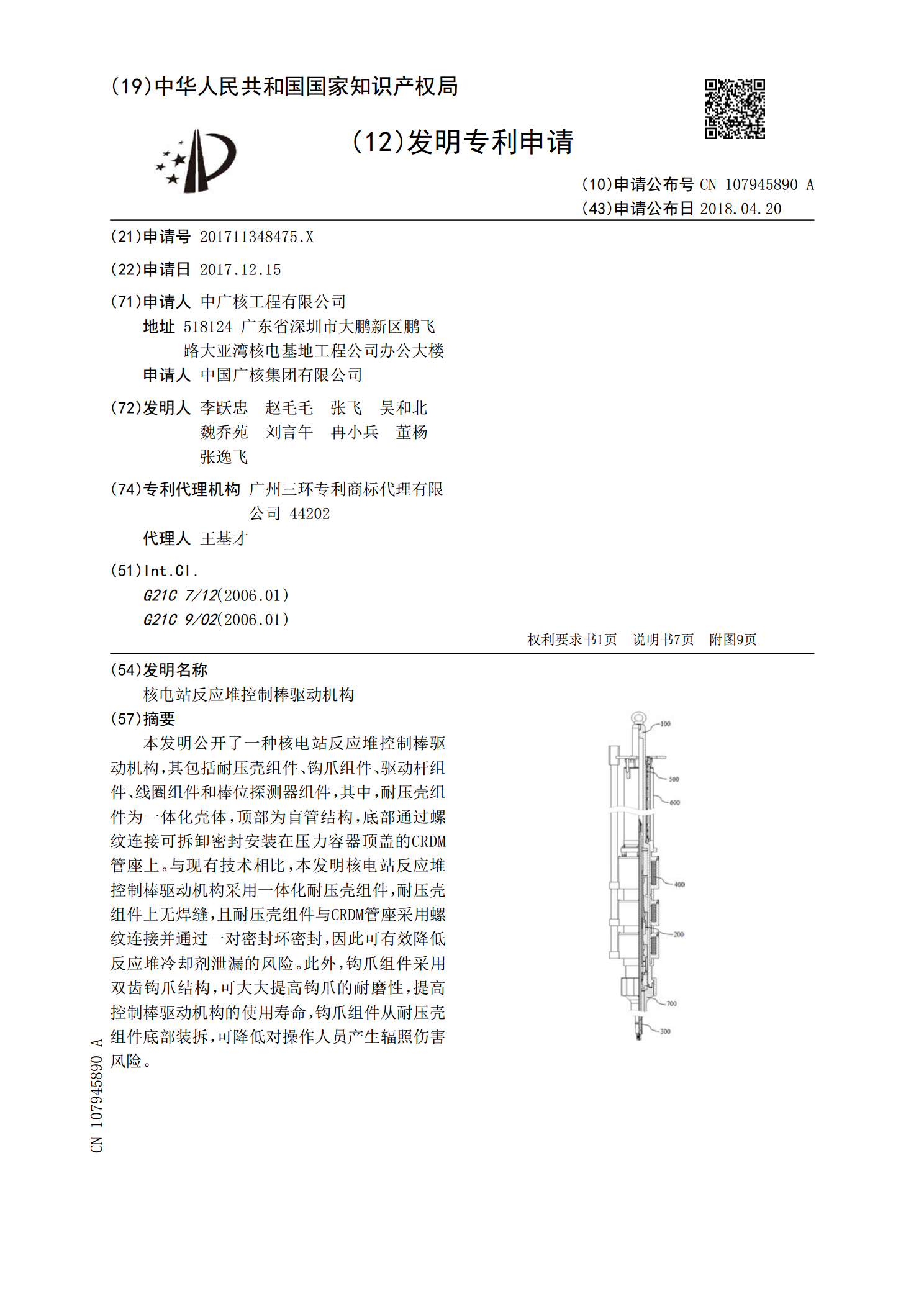

核电站反应堆控制棒驱动机构.pdf

本发明公开了一种核电站反应堆控制棒驱动机构,其包括耐压壳组件、钩爪组件、驱动杆组件、线圈组件和棒位探测器组件,其中,耐压壳组件为一体化壳体,顶部为盲管结构,底部通过螺纹连接可拆卸密封安装在压力容器顶盖的CRDM管座上。与现有技术相比,本发明核电站反应堆控制棒驱动机构采用一体化耐压壳组件,耐压壳组件上无焊缝,且耐压壳组件与CRDM管座采用螺纹连接并通过一对密封环密封,因此可有效降低反应堆冷却剂泄漏的风险。此外,钩爪组件采用双齿钩爪结构,可大大提高钩爪的耐磨性,提高控制棒驱动机构的使用寿命,钩爪组件从耐压壳组

CAP1400控制棒驱动机构驱动杆制造技术研究.docx

CAP1400控制棒驱动机构驱动杆制造技术研究CAP1400控制棒驱动机构驱动杆制造技术研究摘要:CAP1400是一种大型压水堆核电站,其控制棒驱动机构驱动杆是核电站中重要的组件之一。本论文旨在研究CAP1400控制棒驱动机构驱动杆的制造技术。首先,介绍了CAP1400核电站的背景和重要性。然后,分析了控制棒驱动机构的功能和工作原理。接下来,详细介绍了驱动杆的制造工艺和关键技术。最后,对未来可能的发展方向进行了展望。关键词:CAP1400核电站、控制棒驱动机构、驱动杆、制造技术1.引言CAP1400是一种