锥形凹模拉伸探讨.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

锥形凹模拉伸探讨.docx

锥形凹模拉伸探讨锥形凹模拉伸探讨摘要:拉伸是金属成形中最常见的一种加工过程之一,其应用广泛,可以在多个行业中得到应用。本文将主要讨论锥形凹模拉伸的相关内容。首先介绍了拉伸的基本原理和应用领域,然后阐述了锥形凹模拉伸的基本定义和过程。接着详细讨论了锥形凹模拉伸的优点和缺点,以及其在工业生产中的应用案例。最后对锥形凹模拉伸的未来发展方向进行了展望,并提出了一些相关的建议。一、引言拉伸是一种通过应力作用,使金属材料在其塑性变形区内加工成长条状或控制形状的方法。它广泛应用于制造业中,如航空航天、汽车、船舶等领域。

拉伸间隙的确定和对拉伸凹模及凸模的要求.xls

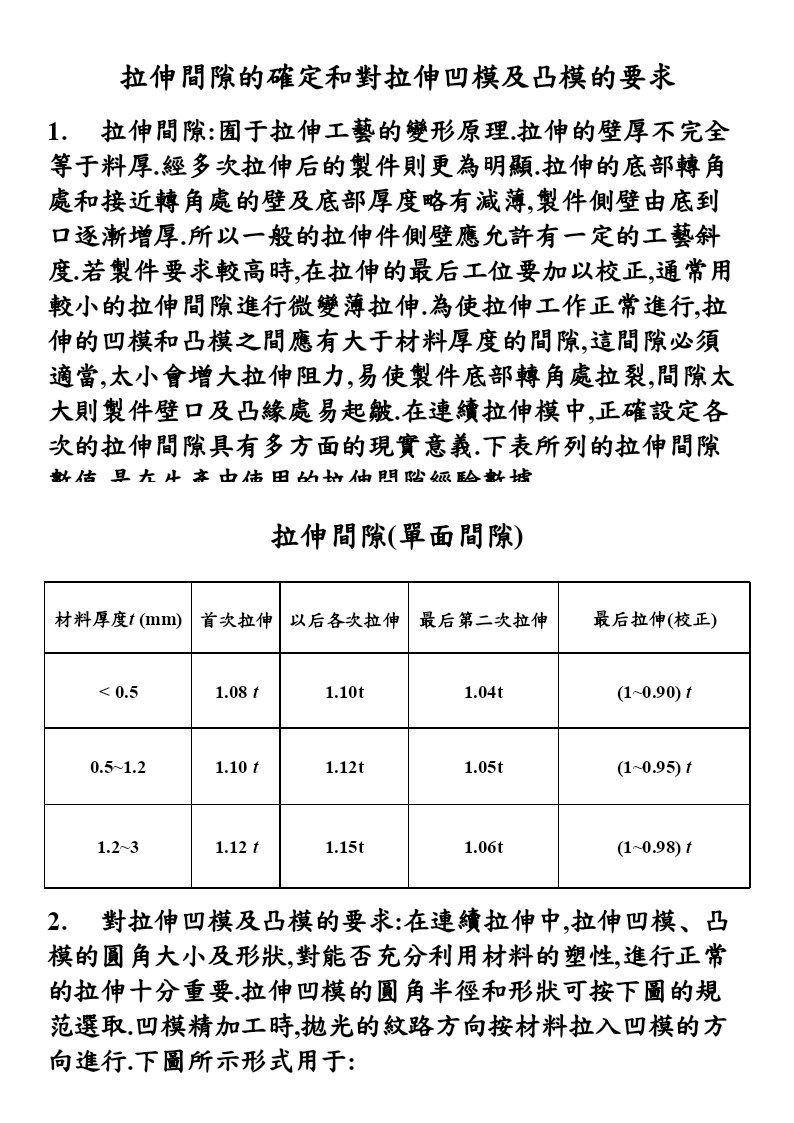

拉伸間隙的確定和對拉伸凹模及凸模的要求1.拉伸間隙:囿于拉伸工藝的變形原理.拉伸的壁厚不完全等于料厚.經多次拉伸后的製件則更為明顯.拉伸的底部轉角處和接近轉角處的壁及底部厚度略有減薄,製件側壁由底到口逐漸增厚.所以一般的拉伸件側壁應允許有一定的工藝斜度.若製件要求較高時,在拉伸的最后工位要加以校正,通常用較小的拉伸間隙進行微變薄拉伸.為使拉伸工作正常進行,拉伸的凹模和凸模之間應有大于材料厚度的間隙,這間隙必須適當,太小會增大拉伸阻力,易使製件底部轉角處拉裂,間隙太大則製件壁口及凸緣處易起皺.在連續拉伸模中

锥形件无模拉伸试验研究.docx

锥形件无模拉伸试验研究锥形件无模拉伸试验研究摘要:本文针对锥形件无模拉伸试验进行了研究和分析。在实验中,我们通过对不同材料和几何形状的锥形件进行试验,评估了其拉伸性能和力学行为。实验结果表明,锥形件在拉伸过程中的力学性能表现出一定的规律性和特点。通过分析试验结果,我们探讨了锥形件的拉伸力学行为和材料的失效机制。这对于理解和应用锥形件在工程领域的拉伸性能具有重要的意义。关键词:锥形件,无模拉伸试验,力学性能,失效机制1.引言锥形件作为一种常见的结构元件,在工程领域起着重要的作用。其几何形状和材料的选择对其力

消除锥形件拉伸起皱与回弹的探讨.docx

消除锥形件拉伸起皱与回弹的探讨消除锥形件拉伸起皱与回弹的探讨摘要锥形件的拉伸过程中容易产生起皱和回弹现象,严重影响产品质量和生产效率。本文通过分析锥形件拉伸过程中的原因和影响因素,提出了一系列消除起皱和回弹的方法和措施。其中包括选择合适的材料、优化工艺参数、改善模具设计、改进润滑方式等。通过这些措施可以有效地消除锥形件拉伸起皱和回弹,提高产品质量和生产效率。1.引言锥形件是现代工业中常用的零件之一,广泛应用于汽车、航空、建筑等领域。在这些领域中,锥形件通常需要进行拉伸加工,以满足产品设计和功能要求。然而,

锥形模镦锻规则探讨.docx

锥形模镦锻规则探讨锥形模镦锻规则探讨引言:锥形模镦锻是一种常用的金属加工方法,通过锥形模具在金属工件上施加压力,使之产生塑性变形,进而改善其力学性能。随着工艺技术的不断进步,锥形模镦锻已经成为金属加工过程中重要的一种方法。本论文旨在探讨锥形模镦锻的规则,通过分析其工艺特点和应用案例,总结出有效的规则以指导实际生产中的应用。一、锥形模镦锻的工艺特点1.1工艺原理锥形模镦锻是一种通过施加外力使金属工件发生塑性变形的加工方法。工艺过程中,锥形模具在金属工件上施加压力,使之产生塑性流动,并在流动方向上发生塑性变形