插齿分析与误差解决.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

插齿分析与误差解决.docx

插齿分析与误差解决随着机械加工技术的不断发展,插齿分析和误差解决成为了机械加工中不可或缺的重要环节。本文将从插齿分析和误差解决两个方面进行阐述,旨在为机械加工工艺提供思路和技术支持。一、插齿分析在机械加工过程中,插齿根据要求进行高精度加工。插齿的品质直接决定了整个工件的质量,因此对插齿的分析尤为重要。1、插齿几何参数插齿分析的首要任务是对其几何参数进行详细的测量和分析。一般来说,插齿的几何参数包括齿高、齿距、齿厚、齿向间隙和偏距等。其中,齿距和齿高是插齿最基本的几何参数,也是最容易出现误差的地方。此外,插

插齿滚齿剃齿的误差分析.docx

★★★★★插齿★★★★★插齿误差产生原因及消除方法见表01表01插齿时产生误差的原因与消除方法误差项目误差产生的原因消除方法误差项目误差产生的原因消除方法齿距偏差1)工作台或刀架蜗杆副中蜗杆的轴向齿距误差相安装偏心,分度蜗杆轮的周节偏差2)插齿刀的齿距偏差3)工件和刀具的安装偏心4)刀架体固定导轨和滑动导轨由于磨损不均匀,致使插齿刀运动轨迹不正确5)工作台主轴锥面与工作台体锥孔的接触面过紧,运动时磨损发热,产生热变形,使工作台与工作台体端面接触不良,引起工作台颤动调整工作台或刀架体的分度蜗杆。正确安装工件

非正交面齿轮插齿加工仿真及误差分析.docx

非正交面齿轮插齿加工仿真及误差分析非正交面齿轮插齿加工仿真及误差分析摘要非正交面齿轮是一种常见的传动元件,广泛应用于各种机械系统中。在齿轮制造过程中,插齿是一项重要的工艺操作,直接影响齿轮的质量和性能。本论文通过仿真方法,对非正交面齿轮插齿加工进行研究,并分析了加工误差对齿轮传动性能的影响。研究结果可为非正交面齿轮插齿工艺提供理论依据和实际应用指导。1.引言在齿轮制造中,插齿加工是一种常用的齿轮加工方法。非正交面齿轮具有齿轮轴线与相互啮合的齿轮齿面之间存在倾斜角的特点,其齿轮插齿加工过程相对复杂。插齿加工

基于MATLAB的齿轮插齿误差补偿研究.docx

基于MATLAB的齿轮插齿误差补偿研究基于MATLAB的齿轮插齿误差补偿研究摘要:齿轮是机械传动中常见的零部件,其性能直接影响整个传动系统的精度和可靠性。齿轮的插齿误差是影响其精度的一个重要因素。本文基于MATLAB平台,对齿轮插齿误差进行了补偿研究。首先,分析了齿轮插齿误差的形成机理和影响因素。然后,设计了一种基于MATLAB的齿轮插齿误差补偿算法。通过MATLAB仿真实验,验证了算法的有效性和稳定性。最后,对齿轮插齿误差补偿技术的应用前景进行了展望。关键词:齿轮插齿误差;MATLAB;补偿算法;仿真实

无理论刃形误差插齿刀.pdf

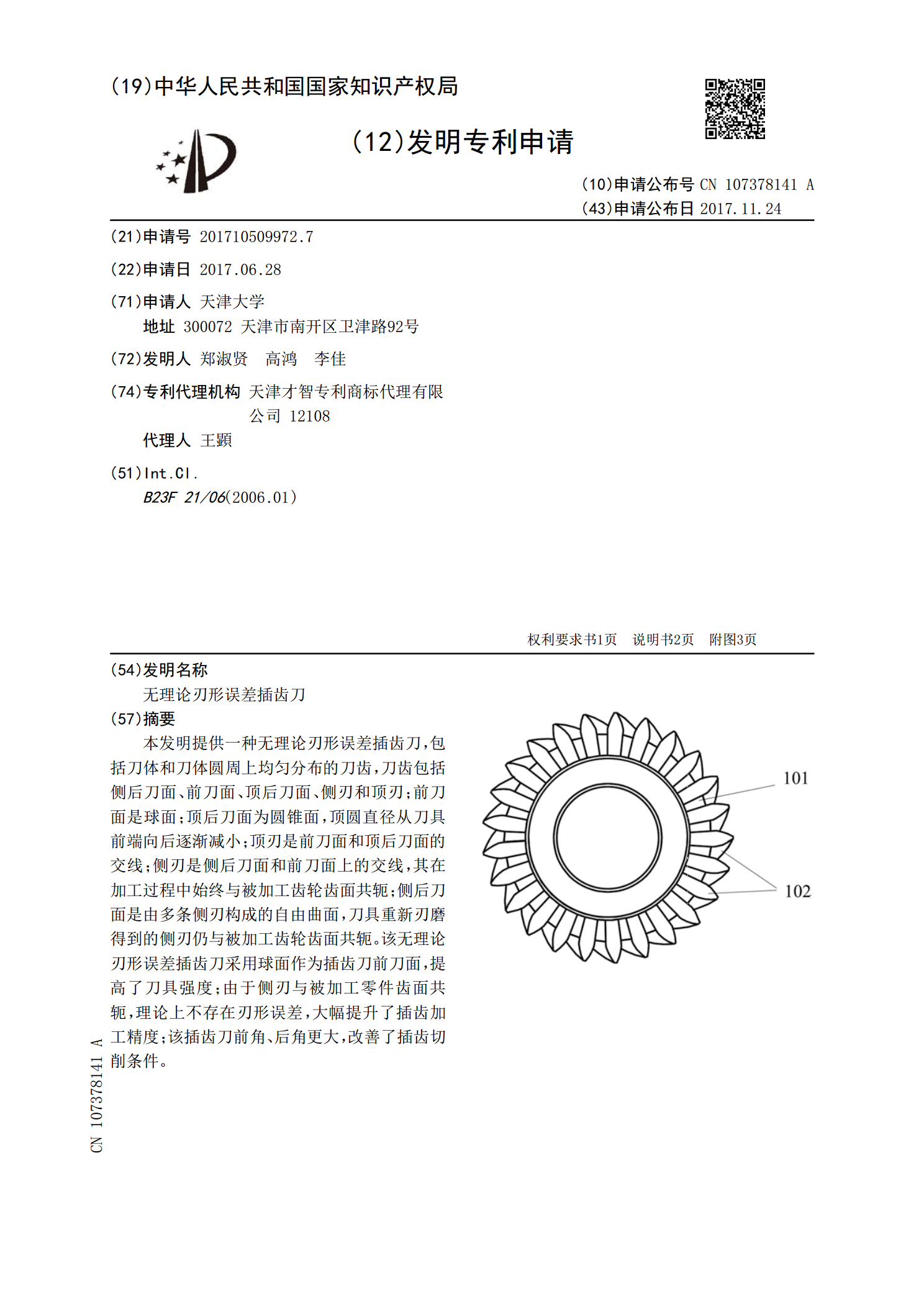

本发明提供一种无理论刃形误差插齿刀,包括刀体和刀体圆周上均匀分布的刀齿,刀齿包括侧后刀面、前刀面、顶后刀面、侧刃和顶刃;前刀面是球面;顶后刀面为圆锥面,顶圆直径从刀具前端向后逐渐减小;顶刃是前刀面和顶后刀面的交线;侧刃是侧后刀面和前刀面上的交线,其在加工过程中始终与被加工齿轮齿面共轭;侧后刀面是由多条侧刃构成的自由曲面,刀具重新刃磨得到的侧刃仍与被加工齿轮齿面共轭。该无理论刃形误差插齿刀采用球面作为插齿刀前刀面,提高了刀具强度;由于侧刃与被加工零件齿面共轭,理论上不存在刃形误差,大幅提升了插齿加工精度;该