设备稼动率实用版ppt课件.ppt

lj****88

亲,该文档总共26页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

设备稼动率实用版ppt课件.ppt

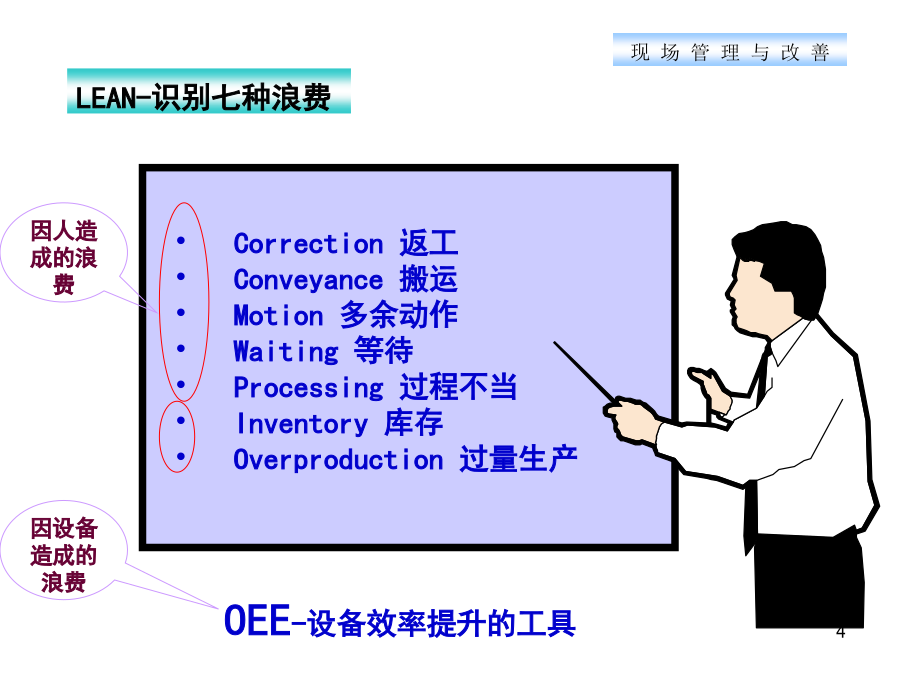

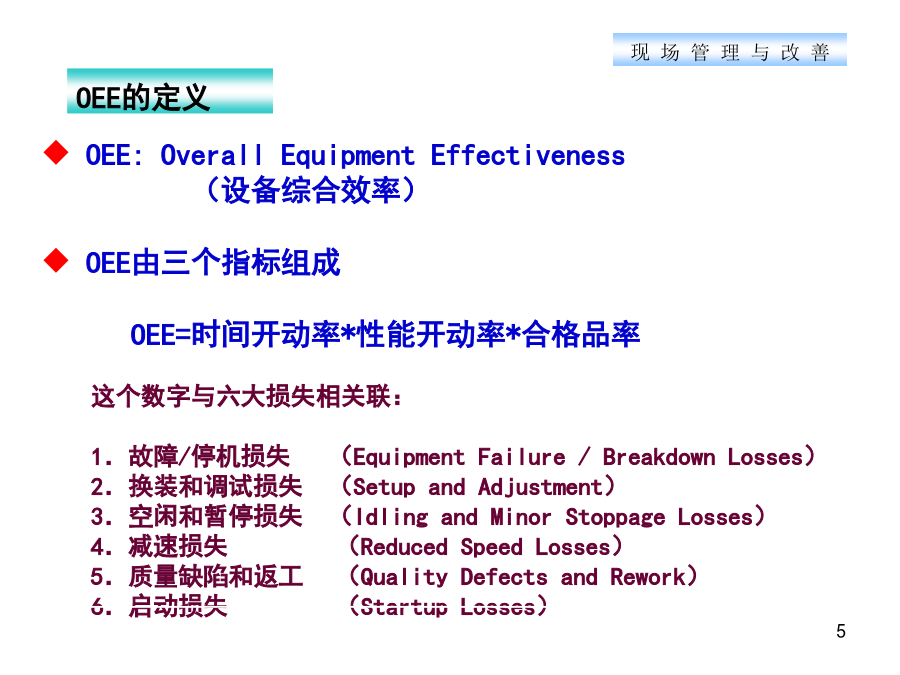

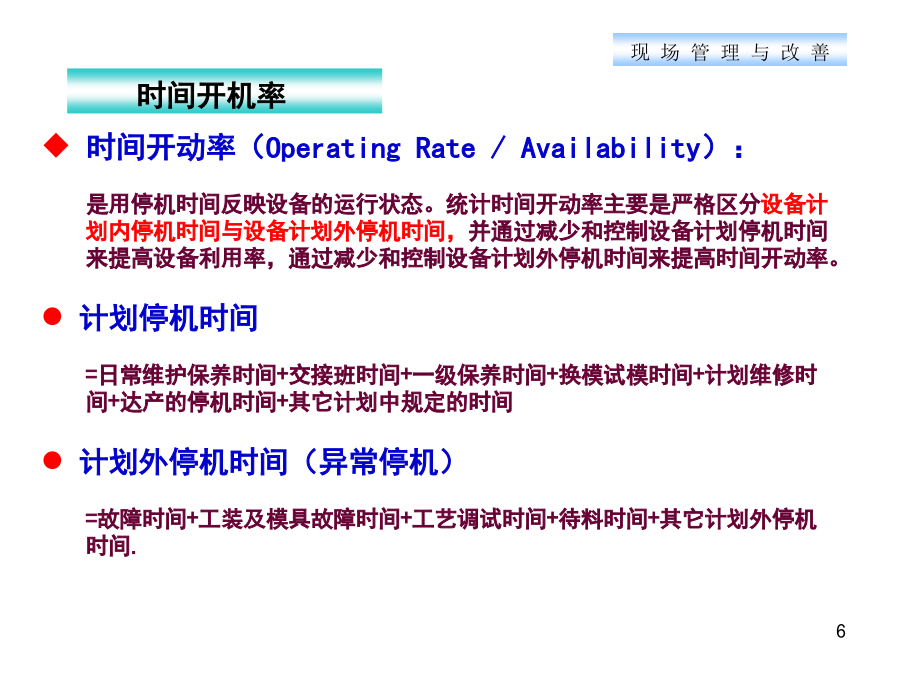

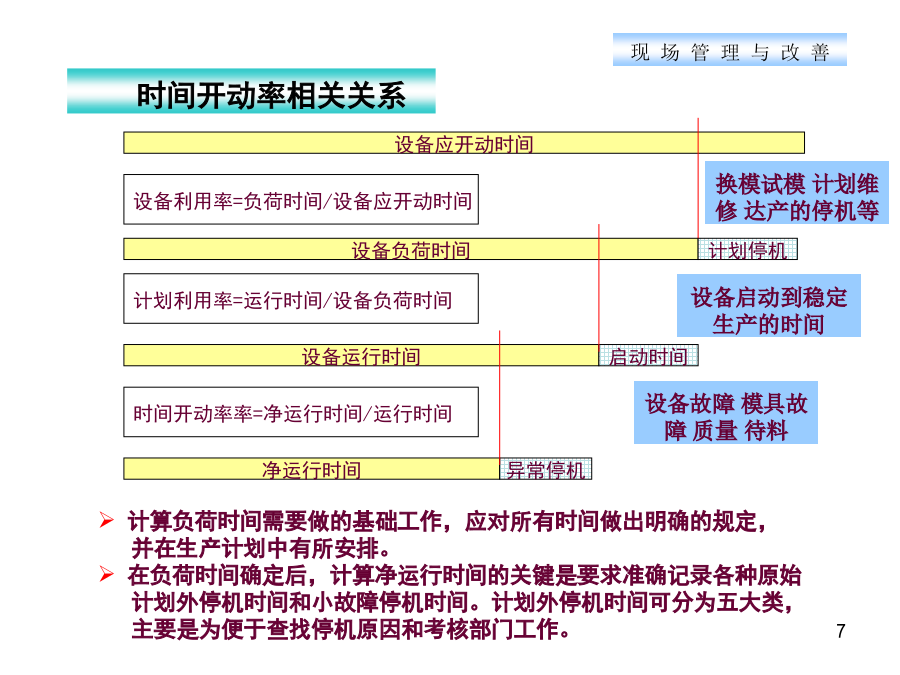

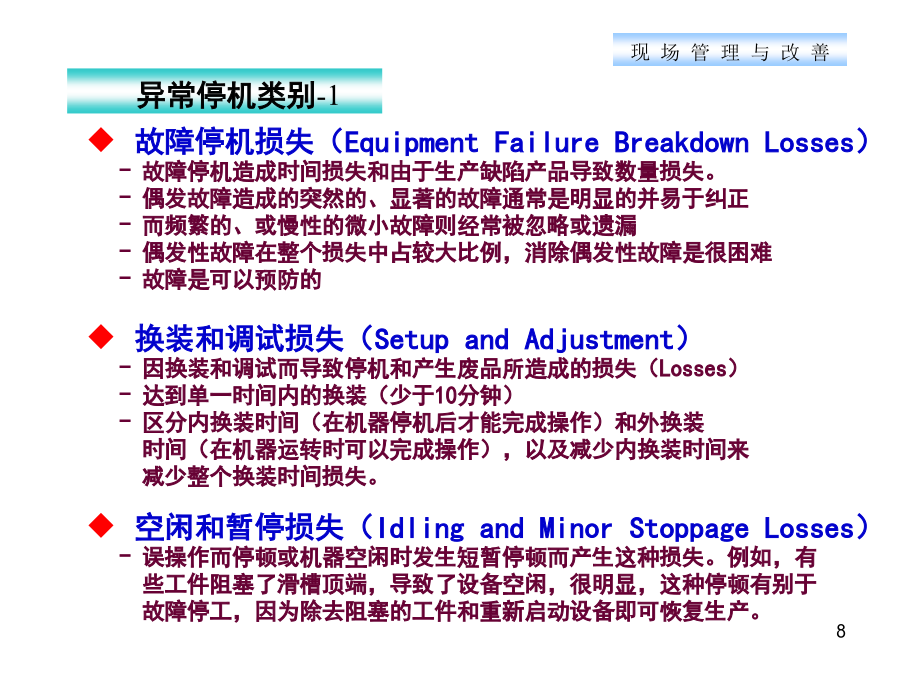

OEE管理训练內容1.OEE基本概念2.OEE数据收集及分析实操3.快速换产OEE:OverallEquipmentEffectiveness(设备综合效率)OEE由三个指标组成OEE=时间开动率*性能开动率*合格品率这个数字与六大损失相关联:1.故障/停机损失(EquipmentFailure/BreakdownLosses)2.换装和调试损失(SetupandAdjustment)3.空闲和暂停损失(IdlingandMinorStoppageLosses)4.减速损失(ReducedSpeedLos

设备稼动率教材ppt课件.ppt

设备稼动率设备稼动率管理Q.C.D和稼动率的关系稼动率和设备成本的关系稼动率的基础构成标准时间的说明停机时间的说明详细停机时间故障时间・生产调整时间的说明设备能力稼动率计算总括稼动率计算演习稼动率计算回答稼动率图表样图设备综合效率设备综合效率的基础构成请算出设备综合效率(到小数点第2位)时间稼动率的计算⇒年间停止损失的计算性能稼动率的计算⇒年间性能损失的计算良品率的计算⇒不良损失的计算

设备稼动率(实用版).ppt

OEE管理训练內容1.OEE基本概念2.OEE数据收集及分析实操3.快速换产OEE:OverallEquipmentEffectiveness(设备综合效率)OEE由三个指标组成OEE=时间开动率*性能开动率*合格品率这个数字与六大损失相关联:1.故障/停机损失(EquipmentFailure/BreakdownLosses)2.换装和调试损失(SetupandAdjustment)3.空闲和暂停损失(IdlingandMinorStoppageLosses)4.减速损失(ReducedSpeedLos

设备稼动率(实用版).ppt

OEE管理训练內容1.OEE基本概念2.OEE数据收集及分析实操3.快速换产OEE:OverallEquipmentEffectiveness(设备综合效率)OEE由三个指标组成OEE=时间开动率*性能开动率*合格品率这个数字与六大损失相关联:1.故障/停机损失(EquipmentFailure/BreakdownLosses)2.换装和调试损失(SetupandAdjustment)3.空闲和暂停损失(IdlingandMinorStoppageLosses)4.减速损失(ReducedSpeedLos

设备稼动率实用.ppt

设备稼动率实用训练內容1.OEE基本概念2.OEE数据收集及分析实操3.快速换产OEE:OverallEquipmentEffectiveness(设备综合效率)OEE由三个指标组成OEE=时间开动率*性能开动率*合格品率这个数字与六大损失相关联:1.故障/停机损失(EquipmentFailure/BreakdownLosses)2.换装和调试损失(SetupandAdjustment)3.空闲和暂停损失(IdlingandMinorStoppageLosses)4.减速损失(ReducedSpeedL