一种节能高效的加工工艺.docx

霞英****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种节能高效的加工工艺.docx

一种节能高效的加工工艺【摘要】本文涉及一种节能高效的加工工艺其具有降低生产成本、提高生产效率的优点本工艺属于高压电器设备技术领域适用于机柜制造厂家类似情况使用。【关键词】数控机加;钣金零件;加工工艺【Abstract】Thisarticleinvolvesmakingtoaprocessingtechnologyofenergysavingandhighefficiencyithaslowerproductioncos

一种节能高效的加工工艺.docx

一种节能高效的加工工艺【摘要】本文涉及一种节能高效的加工工艺其具有降低生产成本、提高生产效率的优点本工艺属于高压电器设备技术领域适用于机柜制造厂家类似情况使用。【关键词】数控机加;钣金零件;加工工艺【Abstract】Thisarticleinvolvesmakingtoaprocessingtechnologyofenergysavingandhighefficiencyithaslowerproductioncos

干湿法加工煤系高岭土的高效节能工艺.pdf

本发明提供干湿法加工煤系高岭土的高效节能工艺,涉及煤系高岭土制备技术领域。该干湿法加工煤系高岭土的高效节能工艺,包括以下工艺过程:湿磨工艺,干磨工艺。本发明中采用干湿法同时制备煅烧高岭土,以干法煅烧炉烟气余热作为热源,对湿法煅烧工艺中浆液进行加热干燥,充分实现能量梯级利用,解决能耗高的问题。

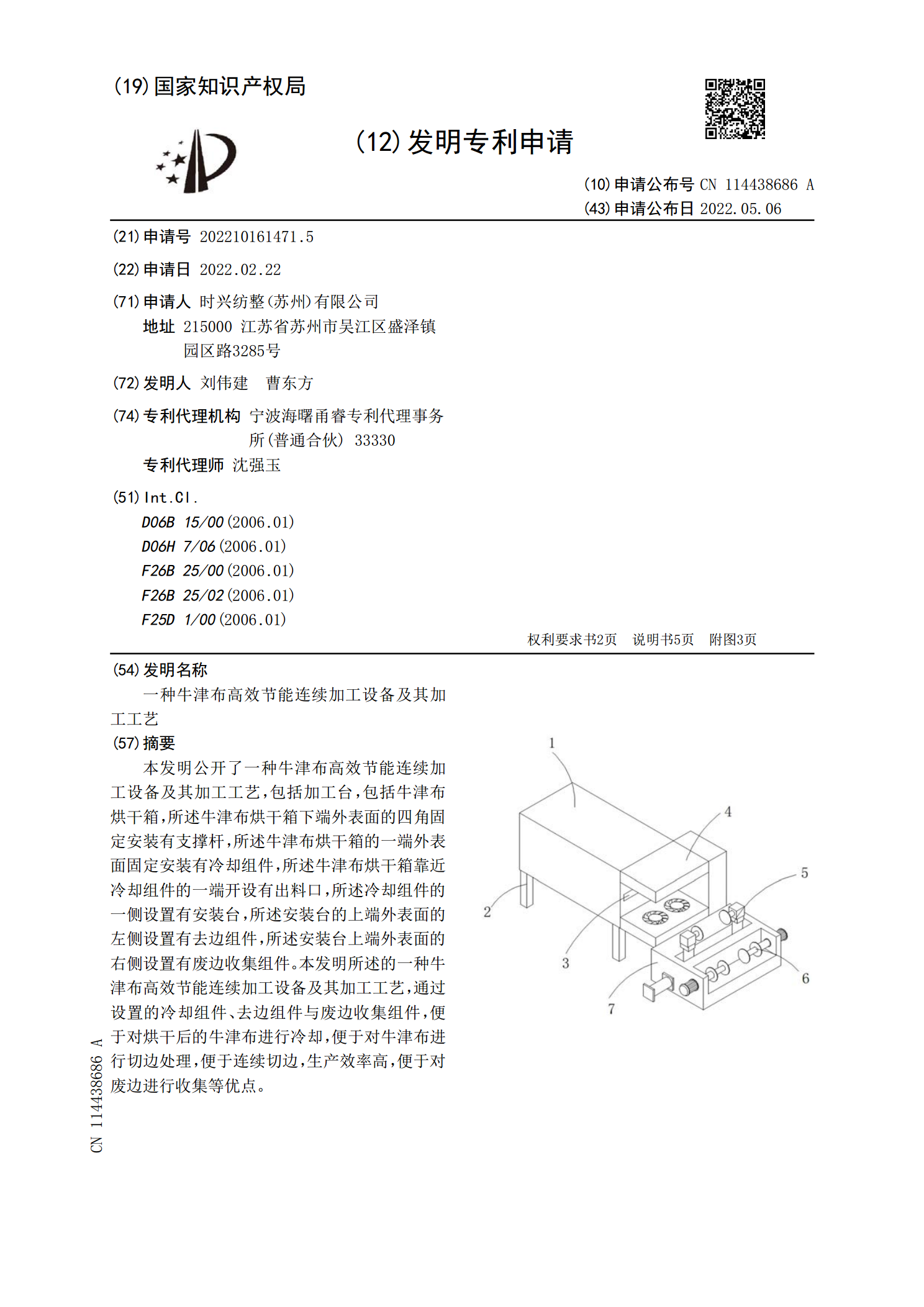

一种牛津布高效节能连续加工设备及其加工工艺.pdf

本发明公开了一种牛津布高效节能连续加工设备及其加工工艺,包括加工台,包括牛津布烘干箱,所述牛津布烘干箱下端外表面的四角固定安装有支撑杆,所述牛津布烘干箱的一端外表面固定安装有冷却组件,所述牛津布烘干箱靠近冷却组件的一端开设有出料口,所述冷却组件的一侧设置有安装台,所述安装台的上端外表面的左侧设置有去边组件,所述安装台上端外表面的右侧设置有废边收集组件。本发明所述的一种牛津布高效节能连续加工设备及其加工工艺,通过设置的冷却组件、去边组件与废边收集组件,便于对烘干后的牛津布进行冷却,便于对牛津布进行切边处理,

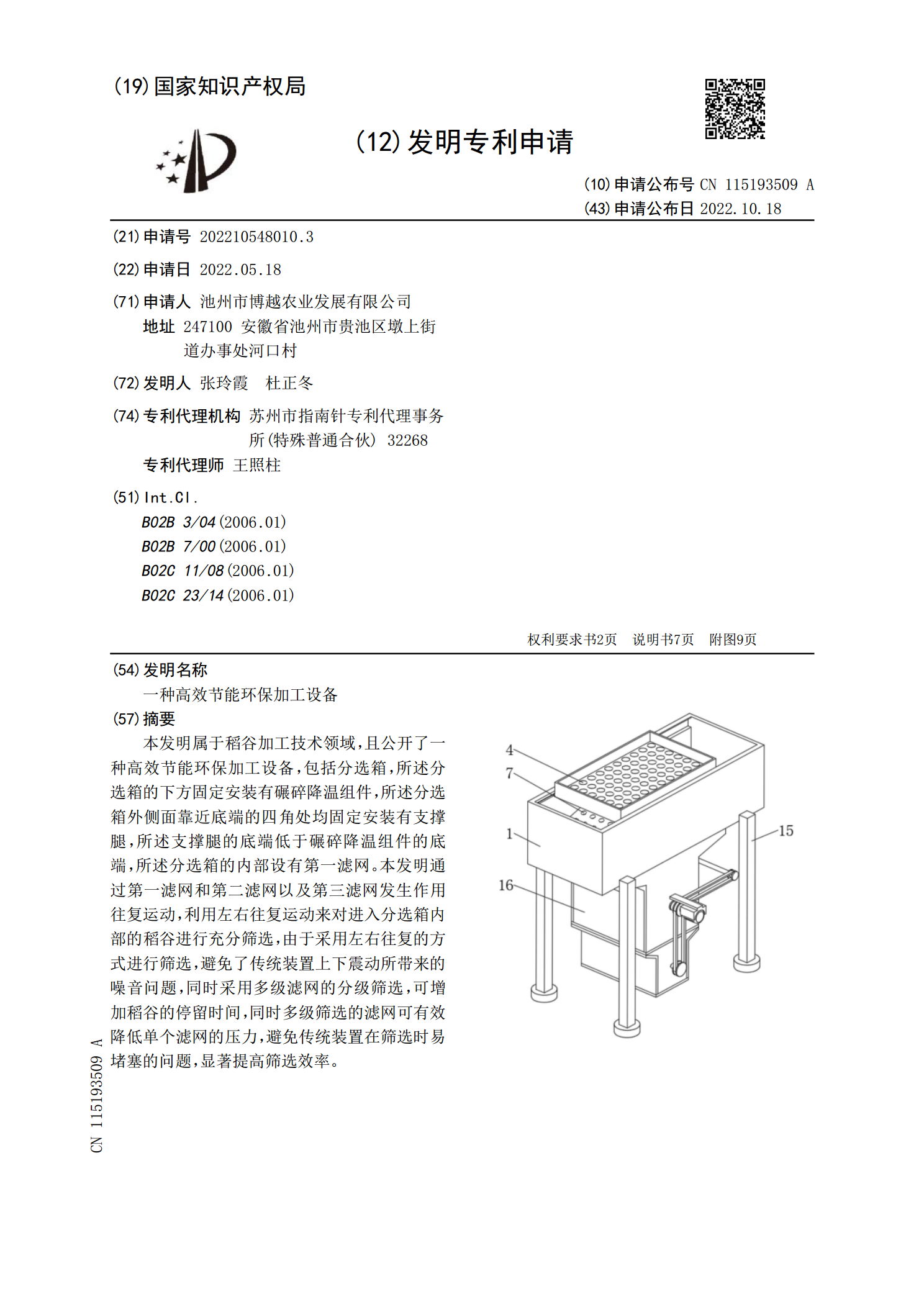

一种高效节能环保加工设备.pdf

本发明属于稻谷加工技术领域,且公开了一种高效节能环保加工设备,包括分选箱,所述分选箱的下方固定安装有碾碎降温组件,所述分选箱外侧面靠近底端的四角处均固定安装有支撑腿,所述支撑腿的底端低于碾碎降温组件的底端,所述分选箱的内部设有第一滤网。本发明通过第一滤网和第二滤网以及第三滤网发生作用往复运动,利用左右往复运动来对进入分选箱内部的稻谷进行充分筛选,由于采用左右往复的方式进行筛选,避免了传统装置上下震动所带来的噪音问题,同时采用多级滤网的分级筛选,可增加稻谷的停留时间,同时多级筛选的滤网可有效降低单个滤网的压